I moderni laboratori di bioprocesso e di biosicurezza si trovano ad affrontare una sfida sempre più complessa: mantenere il contenimento assoluto garantendo al contempo l'efficienza operativa. Con l'inasprimento degli standard normativi e l'aumento dei rischi di contaminazione, le strutture richiedono soluzioni di filtrazione che garantiscano una protezione continua senza compromettere la produttività del flusso di lavoro. I sistemi IN SITU PIPELINE HEPA e DOUBLE IN SITU PIPELINE HEPA rispondono a queste esigenze operative critiche grazie a una tecnologia di filtrazione integrata che consente di eseguire test, manutenzione e disinfezione senza interrompere il sistema o violare il contenimento.

Conoscere i sistemi di filtrazione HEPA in situ nelle condutture

Cosa offrono questi sistemi

I sistemi HEPA IN SITU PIPELINE rappresentano un cambiamento fondamentale rispetto agli approcci di filtrazione tradizionali. Invece di richiedere l'arresto del sistema per i test o la manutenzione, queste soluzioni integrate consentono tutte le operazioni critiche, tra cui il rilevamento delle perdite, la disinfezione e la sostituzione dei filtri, mantenendo l'integrità del contenimento. La designazione "in situ" si riferisce alla capacità del sistema di svolgere queste funzioni in loco, senza rimuovere i componenti dal loro ambiente operativo.

Funzionalità di base e approccio progettuale

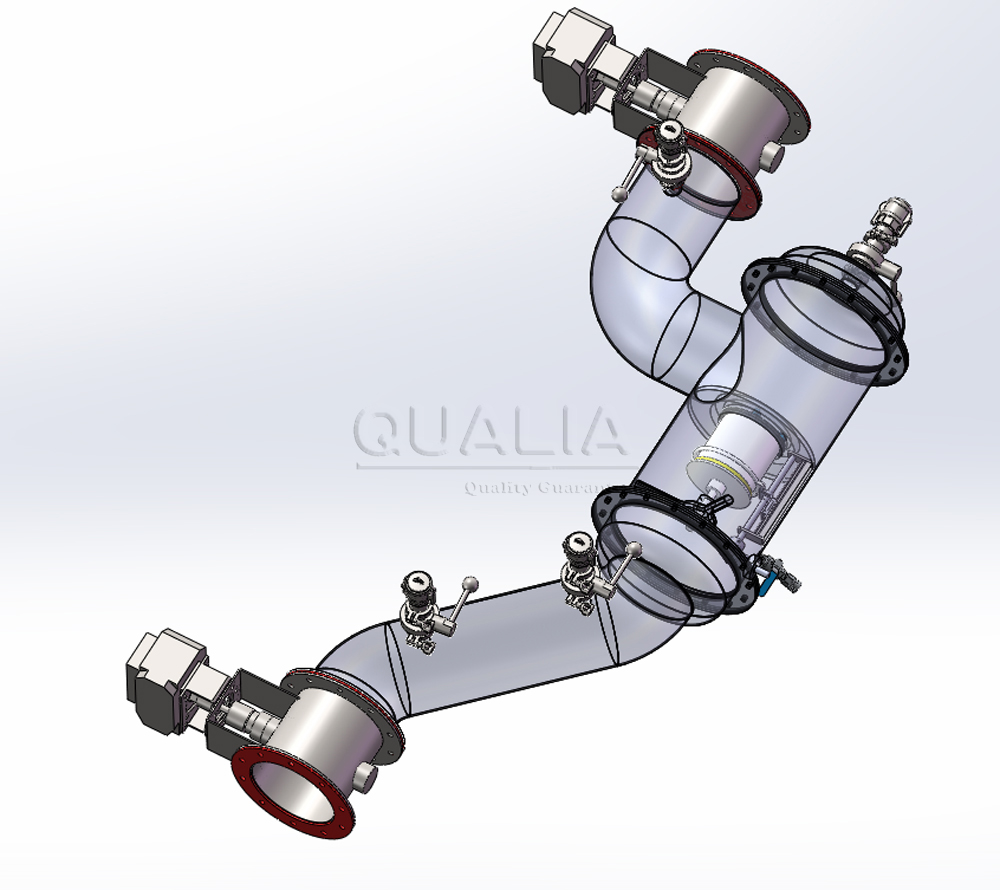

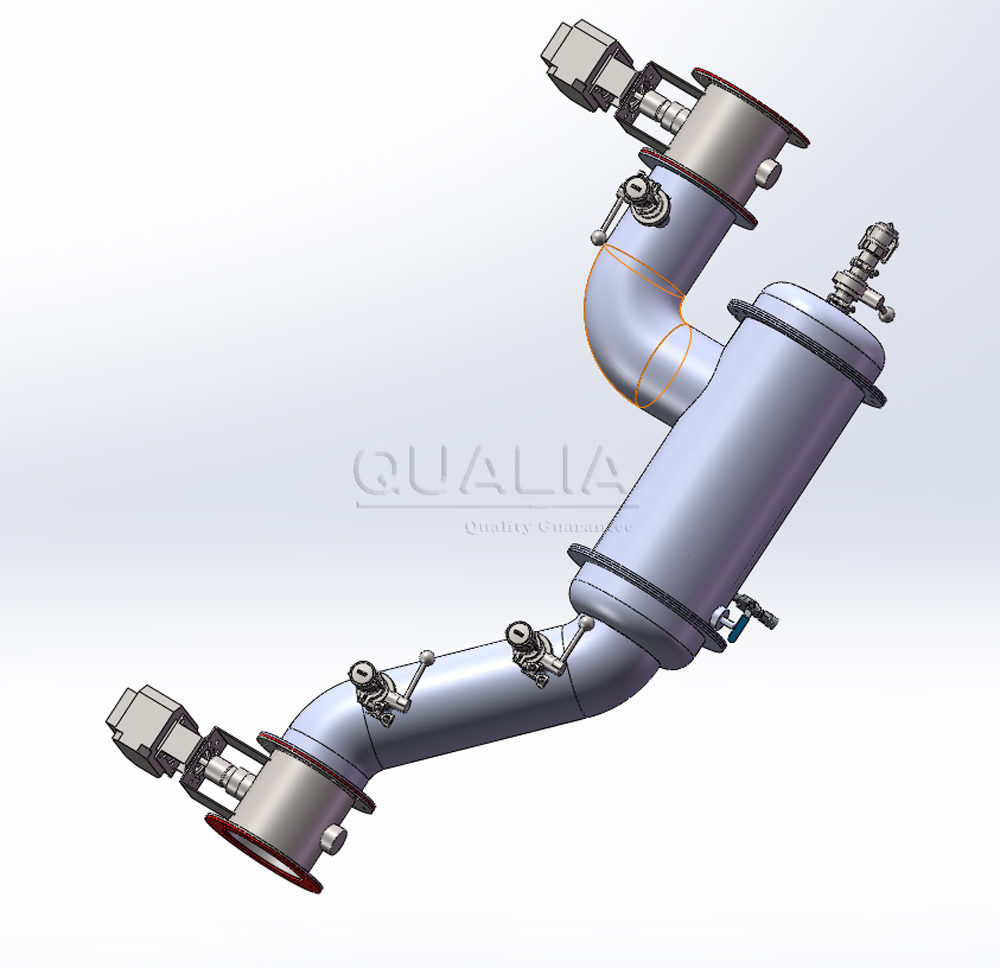

Questi sistemi integrano molteplici funzioni critiche in un unico alloggiamento sigillato. Il design comprende un corpo a pressione statica costruito in acciaio inox 304/316L, elementi filtranti ad alta efficienza, controlli di interfaccia centralizzati e funzionalità di scansione automatizzata. Il box di interfaccia centralizzato consolida tutti i controlli operativi - maniglie di scansione, porte di test e connessioni di disinfezione - in un unico punto di accesso, riducendo al minimo i rischi di contaminazione durante le operazioni di routine.

Configurazione HEPA a doppia tubazione in situ

La doppia configurazione offre una maggiore protezione grazie a stadi di filtrazione ridondanti. Questo approccio si rivela particolarmente prezioso negli ambienti BSL-3 e BSL-4, dove i guasti di un singolo punto potrebbero compromettere l'intera attività. Ogni stadio di filtrazione funziona in modo indipendente, consentendo test e manutenzione individuali mentre il sistema continua a funzionare attraverso lo stadio secondario.

L'esperienza del settore indica che gli impianti che utilizzano configurazioni doppie in situ raggiungono in genere un tempo di attività di 99,9% rispetto agli 85-90% dei sistemi convenzionali che richiedono l'arresto per la manutenzione.

Applicazioni in ambienti critici

Questi sistemi rispondono alle esigenze di filtrazione delle linee di trattamento delle acque reflue, dei flussi di scarico e delle tubazioni, dove le installazioni HEPA tradizionali si rivelano inadeguate. Gli impianti di bioprocesso li utilizzano per la filtrazione del prodotto finale prima del riempimento, mentre i laboratori di ricerca li impiegano per il trattamento dell'aria di scarico dalle aree di contenimento.

Richiesta di documentazione tecnica

Specifiche tecniche e caratteristiche delle prestazioni

| Categoria di specifiche | Singola conduttura in situ | Doppia conduttura in situ |

|---|---|---|

| Efficienza di filtrazione | ≥99,99% a 0,3μm | ≥99,99% per stadio a 0,3μm |

| Resistenza alla pressione | ±2500Pa (10 minuti) | ±2500Pa (10 minuti) |

| Ermeticità dell'aria | ≤0,1% perdita/minuto a 1000Pa | ≤0,05% perdita/minuto a 1000Pa |

| Resistenza iniziale | ≤250Pa al volume nominale | ≤300Pa per stadio |

| I materiali | SS304/316L, completamente saldato | SS304/316L, completamente saldato |

| Capacità di test | Rilevamento manuale della scansione | Scansione automatica per ogni fase |

Caratteristiche di integrazione e compatibilità

I moderni sistemi HEPA in situ per tubazioni si adattano a varie configurazioni di installazione. Le opzioni di montaggio a soffitto e a parete offrono flessibilità per gli ambienti con limiti di spazio. Il design dell'interfaccia centralizzata consente l'integrazione con i sistemi di gestione degli impianti esistenti, pur mantenendo una capacità operativa indipendente.

Monitoraggio e convalida delle prestazioni

Il monitoraggio della pressione differenziale integrato fornisce un'indicazione continua delle prestazioni. I sistemi di rilevamento a scansione integrati soddisfano i requisiti IEST RP-CC-001.4 per i filtri HEPA a flusso laminare e di grado biologico, consentendo la verifica della conformità senza apparecchiature di prova esterne.

| Metrica delle prestazioni | Gamma standard | Vantaggio della doppia configurazione |

|---|---|---|

| Tempo di attività operativa | 85-90% | 99%+ |

| Frequenza dei test | È necessario uno spegnimento settimanale | Test online continui |

| Finestre di manutenzione | 4-8 ore | 30-60 minuti |

| Rischio di contaminazione | Medio (esposizione durante i cambiamenti) | Minimo (operazioni sigillate) |

Risultati dell'implementazione nel mondo reale

Risultati degli impianti di produzione farmaceutica

Un produttore di dispositivi medici che ha implementato 1.000 filtri HEPA MEGAcel II eFRM ha ottenuto risultati notevoli. Il processo di installazione è stato completato in 12 giorni con zero danni ai filtri durante la movimentazione e l'installazione. Inoltre, la struttura ha raggiunto un tasso di successo del 100% di filtri con 0% di guasti durante il primo periodo operativo, rispetto alle precedenti installazioni di filtri in vetro che richiedevano il mantenimento di 10% di scorte di ricambio a causa di danni da movimentazione.

L'implementazione ha portato ulteriori vantaggi operativi oltre all'affidabilità. La struttura ha ridotto le serrande di aspirazione dell'aria fresca da 100% a 20% aperte, riducendo significativamente il carico del sistema HVAC e prolungando la durata delle apparecchiature. I risparmi energetici si sono concretizzati attraverso diverse vie, tra cui la riduzione dei requisiti di caduta di pressione e il miglioramento della stabilità del sistema.

Integrazione del laboratorio di bioprocessing

Le strutture di ricerca che implementano la tecnologia di filtrazione in situ riportano miglioramenti sostanziali nell'efficienza operativa. Un'implementazione ha ridotto i tempi di inattività della certificazione di oltre 60% grazie a sensori fotometrici integrati che eseguono test di integrità automatici durante le pause operative, eliminando la necessità di apparecchiature specializzate per la generazione di aerosol e protocolli di test esterni.

Applicazioni di laboratorio per la biosicurezza

Le strutture BSL-3 e BSL-4 che utilizzano sistemi HEPA a doppia tubazione in situ per il trattamento delle acque reflue segnalano profili di sicurezza migliorati e una gestione semplificata della conformità. La possibilità di eseguire il rilevamento delle perdite e la disinfezione senza violazione del contenimento riduce i rischi di esposizione dell'operatore, mantenendo al contempo i requisiti di conformità normativa.

Discutere i vostri requisiti specifici

Strategia di implementazione e quadro di supporto

Tempistica di implementazione tipica

La maggior parte delle installazioni segue un processo di implementazione strutturato di 4-6 settimane. La valutazione e la pianificazione iniziali occupano la prima settimana, compresa l'analisi dello spazio e la pianificazione dell'integrazione. L'approvvigionamento e l'allestimento delle apparecchiature richiedono 2-3 settimane, a seconda dei requisiti di personalizzazione. L'installazione e la messa in funzione si completano in genere entro 5-7 giorni per le configurazioni standard.

Considerazioni sull'integrazione

Un'implementazione di successo richiede un'attenta attenzione alla compatibilità dell'infrastruttura esistente. La maggior parte dei sistemi di filtrazione in situ si adatta alle connessioni standard dei bioreattori, ma la verifica delle dimensioni e delle interfacce specifiche si rivela essenziale prima dell'acquisto. L'integrazione del sistema di controllo richiede spesso un supporto informatico, in particolare per i sistemi che incorporano funzionalità di registrazione dei dati o di connettività di rete.

Formazione e sviluppo delle competenze

Mentre il funzionamento di base rimane semplice, lo sviluppo di competenze di ottimizzazione richiede programmi di formazione completi. In genere i produttori mettono a disposizione specialisti delle applicazioni per l'impostazione iniziale e lo sviluppo dei protocolli. Questo supporto si rivela prezioso per stabilire le procedure specifiche dell'applicazione e risolvere i problemi iniziali.

Requisiti di convalida

Gli ambienti GMP richiedono protocolli di convalida specifici. Sebbene la filtrazione in situ possa semplificare alcuni aspetti della convalida eliminando le fasi di trasferimento, la tecnologia integrata può richiedere approcci di convalida rivisti. Una consultazione tempestiva con il personale addetto all'assicurazione della qualità assicura una documentazione adeguata fin dall'inizio dell'implementazione.

| Fase di implementazione | Durata | Attività chiave | Requisiti di supporto |

|---|---|---|---|

| Valutazione | 1 settimana | Indagine sul sito, verifica della compatibilità | Consultazione tecnica |

| Approvvigionamento | 2-3 settimane | Personalizzazione delle attrezzature, allestimento | Gestione del progetto |

| Installazione | 5-7 giorni | Installazione fisica, integrazione | Tecnici certificati |

| Messa in servizio | 3-5 giorni | Test, calibrazione, validazione | Specialisti delle applicazioni |

| Formazione | 1-2 settimane | Operazioni, manutenzione, ottimizzazione | Team di formazione tecnica |

Programmare la consultazione per l'attuazione ▶ ◀

Domande frequenti

In che modo le capacità di analisi in situ si confrontano con i metodi di spegnimento tradizionali?

I test in situ eliminano le finestre di spegnimento di 4-8 ore tipicamente richieste per la verifica dell'integrità del filtro HEPA. I sistemi di scansione integrati soddisfano gli standard ISO 14644-3 e consentono di eseguire i test durante le pause operative piuttosto che durante lo spegnimento completo del sistema. Questo approccio riduce i tempi di inattività legati ai test di 80-90%, mantenendo la conformità ai requisiti normativi.

Quali vantaggi di manutenzione offrono le configurazioni doppie in situ?

Le configurazioni doppie consentono la manutenzione di uno stadio di filtrazione mantenendo il funzionamento dello stadio secondario. Questo approccio elimina virtualmente i tempi di inattività dovuti alla manutenzione, garantendo al contempo una protezione continua. Le procedure di sostituzione dei filtri possono essere programmate durante le normali pause operative, anziché richiedere finestre di arresto dedicate.

In che modo questi sistemi rispondono ai requisiti di biocontenimento?

Il design dell'interfaccia centralizzata riduce al minimo i rischi di contaminazione durante le operazioni di routine. Tutte le funzioni di test, disinfezione e manutenzione operano attraverso interfacce sigillate, mantenendo l'integrità del contenimento durante i cicli operativi e di manutenzione. Questo approccio si rivela particolarmente utile negli ambienti BSL-3 e BSL-4, dove è necessario ridurre al minimo i rischi di violazione del contenimento.

Quali sono i tempi tipici di ritorno dell'investimento?

La maggior parte delle strutture raggiunge il ROI entro 12-18 mesi grazie alla riduzione dei tempi di inattività, dei costi di manutenzione e dell'efficienza operativa. I risparmi energetici derivanti dalla riduzione dei requisiti di caduta di pressione contribuiscono ad aumentare il valore, con alcune implementazioni che raggiungono una riduzione del consumo energetico legato alla filtrazione pari a 40%.

Come sono i costi di implementazione rispetto alle installazioni HEPA tradizionali?

Sebbene i costi iniziali dell'apparecchiatura siano in genere 20-30% più elevati rispetto ai sistemi convenzionali, la riduzione dei costi operativi e la maggiore affidabilità consentono di ottenere risparmi netti entro il primo anno di funzionamento. L'eliminazione dei costi di arresto legati ai test giustifica spesso l'investimento per l'implementazione.

Connettersi con il team tecnico

Posizione di mercato e panorama tecnologico

| Categoria di soluzioni | Costo iniziale | Efficienza operativa | Requisiti di manutenzione | Supporto alla conformità |

|---|---|---|---|---|

| HEPA tradizionale | Basso | 75-85% | Alto (è richiesto lo spegnimento) | Verifica manuale |

| Standard In Situ | Medio | 90-95% | Medio (tempi di inattività ridotti) | Test automatizzati |

| Doppio in situ | Alto | 95-99% | Basso (funzionamento ridondante) | Verifica continua |

| Soluzioni personalizzate | Variabile | Variabile | Variabile | Applicazione specifica |

Differenziazione competitiva

Il mercato delle condutture HEPA in situ comprende diversi operatori affermati, ciascuno con punti di forza specifici. American Air Filter Company (AAF) si concentra sulle applicazioni per camere bianche su larga scala, mentre Camfil si concentra sulle soluzioni per l'industria sanitaria e nucleare. W.L. Gore & Associates è specializzata nel controllo delle emissioni industriali ad alto volume.

L'approccio di QUALIA si differenzia per le partnership tecnologiche europee integrate e per l'attenzione specializzata alle applicazioni di bioprocesso. L'enfasi sulla conformità alle norme BSL-3/BSL-4 e sulle applicazioni di trattamento delle acque reflue si rivolge a segmenti di mercato specifici in cui le soluzioni convenzionali si rivelano inadeguate.

Evoluzione del mercato e tendenze del settore

Il mercato globale dei filtri HEPA continua ad espandersi, con proiezioni che indicano una crescita da 3,89 miliardi di dollari nel 2024 a 6,13 miliardi di dollari entro il 2033. Questa crescita riflette la crescente consapevolezza dei requisiti di qualità dell'aria e l'espansione delle attività di bioprocesso, in particolare nei settori farmaceutico e delle biotecnologie.

Criteri di selezione per le squadre di approvvigionamento

La selezione di un sistema di successo richiede un bilanciamento di più fattori: costi di investimento iniziali, guadagni di efficienza operativa, requisiti di manutenzione e capacità di supporto alla conformità. Le organizzazioni dovrebbero valutare il costo totale di proprietà su periodi di 3-5 anni, piuttosto che concentrarsi esclusivamente sui costi di acquisizione.

Il fattore di selezione più critico riguarda spesso la scalabilità a lungo termine e le capacità di supporto. Con l'evoluzione dei requisiti di bioprocesso e il cambiamento degli standard normativi, i sistemi devono poter essere modificati e aggiornati senza dover essere sostituiti completamente.

Per le strutture che trattano materiali pericolosi o che operano in base a requisiti normativi rigorosi, il profilo di sicurezza migliorato e la gestione semplificata della conformità dei sistemi in situ superano in genere le considerazioni sui costi iniziali. La possibilità di mantenere le operazioni garantendo la sicurezza e la conformità offre un valore che va ben oltre i tradizionali calcoli costi-benefici.

QUALIA Bio-Tech continua a far progredire la tecnologia di filtrazione in situ grazie a partnership di ricerca e all'integrazione dei feedback dei clienti, assicurando che questi sistemi si evolvano in base alle mutevoli esigenze del settore e alle sfide emergenti del bioprocesso.

Contenuti correlati:

- Filtrazione in situ o ex situ: Qual è la soluzione giusta per voi?

- Filtrazione in situ vs. filtrazione batch: Un confronto

- Ottimizzazione dei processi biotecnologici con la filtrazione in situ

- Aumentare la produttività: Efficienza di filtrazione in situ

- La guida definitiva alla selezione dei filtri in situ

- La guida definitiva ai sistemi di filtrazione in situ

- 5 strategie per scalare i sistemi di filtrazione in situ

- 5 modi in cui la filtrazione in situ migliora la sicurezza del processo

- Le 5 principali applicazioni industriali della filtrazione in situ