Nowoczesne laboratoria zajmujące się bioprzetwarzaniem i bezpieczeństwem biologicznym stoją przed coraz bardziej złożonym wyzwaniem: utrzymaniem absolutnej hermetyczności przy jednoczesnym zapewnieniu wydajności operacyjnej. W miarę zaostrzania norm regulacyjnych i eskalacji ryzyka zanieczyszczenia, obiekty wymagają rozwiązań filtracyjnych, które zapewniają ciągłą ochronę bez uszczerbku dla wydajności przepływu pracy. Systemy IN SITU PIPELINE HEPA i DOUBLE IN SITU PIPELINE HEPA spełniają te krytyczne wymagania operacyjne dzięki zintegrowanej technologii filtracji, która umożliwia testowanie, konserwację i dezynfekcję bez wyłączania systemu lub naruszenia hermetyczności.

Zrozumienie systemów filtracji HEPA w rurociągach na miejscu

Co zapewniają te systemy

Systemy IN SITU PIPELINE HEPA stanowią fundamentalną zmianę w stosunku do tradycyjnych metod filtracji. Zamiast wymagać wyłączenia systemu w celu testowania lub konserwacji, te zintegrowane rozwiązania umożliwiają wszystkie krytyczne operacje - w tym wykrywanie wycieków, dezynfekcję i wymianę filtra - przy jednoczesnym zachowaniu integralności obudowy. Określenie "in situ" odnosi się do zdolności systemu do wykonywania tych funkcji na miejscu, bez usuwania komponentów z ich środowiska operacyjnego.

Podstawowa funkcjonalność i podejście projektowe

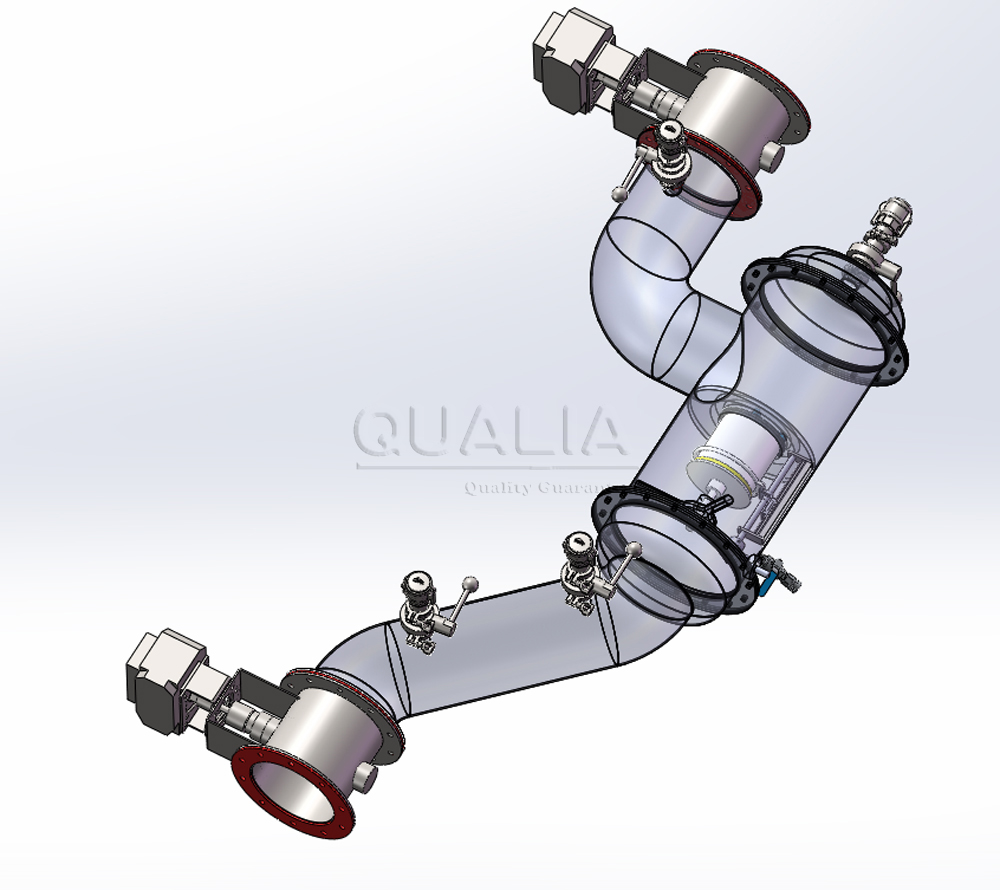

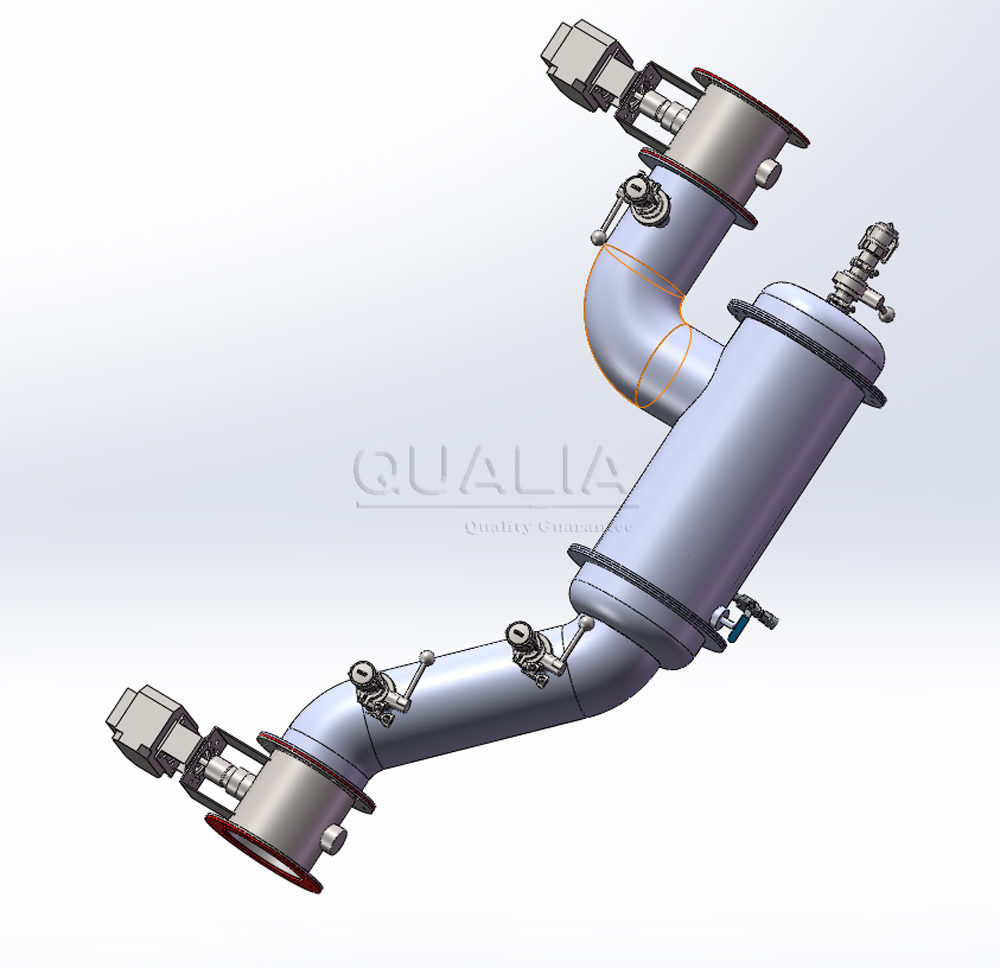

Systemy te integrują wiele krytycznych funkcji w jednej, szczelnej obudowie. Konstrukcja zazwyczaj obejmuje korpus ciśnienia statycznego wykonany ze stali nierdzewnej 304/316L, wysokowydajne elementy filtrujące, scentralizowane elementy sterujące interfejsem i funkcje automatycznego skanowania. Scentralizowana skrzynka interfejsu konsoliduje wszystkie operacyjne elementy sterujące - uchwyty skanujące, porty testowe i połączenia dezynfekcji - w jednym punkcie dostępu, minimalizując ryzyko zanieczyszczenia podczas rutynowych operacji.

Konfiguracja podwójnego rurociągu HEPA na miejscu

Podwójna konfiguracja zapewnia zwiększoną ochronę dzięki nadmiarowym etapom filtracji. Podejście to okazuje się szczególnie cenne w środowiskach BSL-3 i BSL-4, w których awarie jednopunktowe mogą zagrozić całym operacjom. Każdy etap filtracji działa niezależnie, umożliwiając indywidualne testowanie i konserwację, podczas gdy system kontynuuje pracę przez drugi etap.

Doświadczenie branżowe wskazuje, że obiekty korzystające z podwójnych konfiguracji in situ zazwyczaj osiągają 99,9% czasu sprawności w porównaniu do 85-90% w przypadku konwencjonalnych systemów wymagających wyłączenia w celu konserwacji.

Aplikacje w krytycznych środowiskach

Systemy te zaspokajają potrzeby filtracji w liniach oczyszczania ścieków, strumieniach spalin i rurociągach, gdzie tradycyjne instalacje HEPA okazują się niewystarczające. Zakłady bioprzetwórcze wykorzystują je do filtracji produktu końcowego przed napełnieniem, podczas gdy laboratoria badawcze wykorzystują je do oczyszczania powietrza wywiewanego z obszarów zamkniętych.

Żądanie dokumentacji technicznej ◀

Specyfikacja techniczna i charakterystyka wydajności

| Kategoria specyfikacji | Pojedynczy rurociąg in situ | Podwójny rurociąg in situ |

|---|---|---|

| Skuteczność filtracji | ≥99,99% przy 0,3 μm | ≥99,99% na stopień przy 0,3 μm |

| Odporność na ciśnienie | ±2500Pa (10 minut) | ±2500Pa (10 minut) |

| Szczelność | ≤0,1% wyciek/minutę przy 1000Pa | ≤0,05% wyciek/minutę przy 1000Pa |

| Początkowy opór | ≤250Pa przy objętości znamionowej | ≤300Pa na stopień |

| Materiały | SS304/316L, w pełni spawany | SS304/316L, w pełni spawany |

| Możliwości testowania | Ręczne wykrywanie skanowania | Automatyczne skanowanie na etap |

Funkcje integracji i kompatybilności

Nowoczesne rurociągowe systemy HEPA in situ umożliwiają różne konfiguracje instalacji. Opcje montażu sufitowego i bocznego zapewniają elastyczność w środowiskach o ograniczonej przestrzeni. Scentralizowany interfejs umożliwia integrację z istniejącymi systemami zarządzania obiektem przy jednoczesnym zachowaniu niezależnych możliwości operacyjnych.

Monitorowanie wydajności i walidacja

Wbudowane monitorowanie różnicy ciśnień zapewnia ciągłe wskazania wydajności. Zintegrowane systemy detekcji skanowania spełniają wymagania IEST RP-CC-001.4 dla filtrów z przepływem laminarnym i filtrów HEPA klasy biologicznej, umożliwiając weryfikację zgodności bez zewnętrznego sprzętu testującego.

| Metryka wydajności | Zakres standardowy | Przewaga podwójnej konfiguracji |

|---|---|---|

| Czas sprawności operacyjnej | 85-90% | 99%+ |

| Częstotliwość testowania | Wymagane cotygodniowe wyłączanie | Ciągłe testowanie online |

| Konserwacja okien | 4-8 godzin | 30-60 minut |

| Ryzyko zanieczyszczenia | Średni (ekspozycja podczas zmian) | Minimalne (zamknięte operacje) |

Rzeczywiste wyniki wdrożenia

Wyniki zakładów produkcji farmaceutycznej

Producent urządzeń medycznych wdrażający 1000 filtrów MEGAcel II eFRM HEPA osiągnął niezwykłe wyniki. Proces instalacji zakończył się w ciągu 12 dni przy zerowym uszkodzeniu filtra podczas obsługi i instalacji. Co ważniejsze, zakład osiągnął wskaźnik skuteczności filtrów 100% z incydentami awarii 0% w pierwszym okresie eksploatacji, w porównaniu z poprzednimi instalacjami filtrów szklanych, które wymagały utrzymywania zapasów zapasowych 10% z powodu uszkodzeń podczas obsługi.

Wdrożenie przyniosło dodatkowe korzyści operacyjne wykraczające poza niezawodność. W obiekcie zmniejszono liczbę otwartych przepustnic wlotu świeżego powietrza z 100% do 20%, znacznie zmniejszając obciążenie systemu HVAC i wydłużając żywotność sprzętu. Oszczędność energii zmaterializowała się poprzez wiele ścieżek, w tym zmniejszone wymagania dotyczące spadku ciśnienia i lepszą stabilność systemu.

Integracja laboratorium przetwarzania biologicznego

Ośrodki badawcze wdrażające technologię filtracji in situ zgłaszają znaczną poprawę wydajności operacyjnej. Jedno z wdrożeń skróciło czas przestoju certyfikacji o ponad 60% dzięki zintegrowanym czujnikom fotometrycznym, które wykonują automatyczne testy integralności podczas przerw operacyjnych, eliminując potrzebę stosowania specjalistycznego sprzętu do generowania aerozoli i zewnętrznych protokołów testowych.

Zastosowania laboratoryjne w zakresie bezpieczeństwa biologicznego

Obiekty BSL-3 i BSL-4 wykorzystujące podwójne rurociągowe systemy HEPA do oczyszczania ścieków zgłaszają ulepszone profile bezpieczeństwa i uproszczone zarządzanie zgodnością. Zdolność do wykrywania wycieków i dezynfekcji bez naruszenia hermetyzacji zmniejsza ryzyko narażenia operatora przy jednoczesnym zachowaniu wymogów zgodności z przepisami.

Omówienie konkretnych wymagań ◀

Strategia wdrażania i ramy wsparcia

Typowy harmonogram wdrożenia

Większość instalacji przebiega zgodnie z ustrukturyzowanym 4-6 tygodniowym procesem wdrażania. Wstępna ocena i planowanie zajmują pierwszy tydzień, w tym analiza przestrzenna i planowanie integracji. Zaopatrzenie w sprzęt i etapowanie wymagają 2-3 tygodni w zależności od wymagań dostosowawczych. Instalacja i uruchomienie zazwyczaj kończy się w ciągu 5-7 dni dla standardowych konfiguracji.

Rozważania dotyczące integracji

Pomyślne wdrożenie wymaga zwrócenia szczególnej uwagi na kompatybilność istniejącej infrastruktury. Większość systemów filtracji in situ obsługuje standardowe połączenia bioreaktorów, ale weryfikacja konkretnych wymiarów i interfejsów okazuje się niezbędna przed zakupem. Integracja systemu sterowania często wymaga wsparcia informatycznego, szczególnie w przypadku systemów zawierających funkcje rejestrowania danych lub łączności sieciowej.

Szkolenia i rozwój wiedzy specjalistycznej

Podczas gdy podstawowa obsługa pozostaje prosta, rozwijanie wiedzy specjalistycznej w zakresie optymalizacji wymaga kompleksowych programów szkoleniowych. Producenci zazwyczaj zapewniają specjalistów ds. aplikacji w zakresie wstępnej konfiguracji i opracowywania protokołów. Wsparcie to okazuje się nieocenione przy ustalaniu procedur specyficznych dla aplikacji i rozwiązywaniu początkowych wyzwań.

Wymagania dotyczące walidacji

Środowiska GMP wymagają określonych protokołów walidacji. Podczas gdy filtracja in situ może uprościć niektóre aspekty walidacji poprzez wyeliminowanie etapów transferu, zintegrowana technologia może wymagać zmienionego podejścia do walidacji. Wczesne konsultacje z personelem ds. zapewnienia jakości zapewniają odpowiednią dokumentację od samego początku wdrożenia.

| Faza wdrażania | Czas trwania | Kluczowe działania | Wymagania dotyczące wsparcia |

|---|---|---|---|

| Ocena | 1 tydzień | Badanie terenu, weryfikacja zgodności | Konsultacje techniczne |

| Zamówienia publiczne | 2-3 tygodnie | Dostosowywanie sprzętu, inscenizacja | Zarządzanie projektami |

| Instalacja | 5-7 dni | Fizyczna instalacja, integracja | Certyfikowani technicy |

| Uruchomienie | 3-5 dni | Testowanie, kalibracja, walidacja | Specjaliści ds. aplikacji |

| Szkolenie | 1-2 tygodnie | Operacje, konserwacja, optymalizacja | Zespół ds. szkoleń technicznych |

▶ Harmonogram konsultacji wdrożeniowych ◀

Często zadawane pytania

Jak możliwości testowania in situ wypadają w porównaniu z tradycyjnymi metodami wyłączania?

Testowanie in situ eliminuje 4-8-godzinne okna wyłączenia zwykle wymagane do weryfikacji integralności filtra HEPA. Zintegrowane systemy skanowania spełniają normy ISO 14644-3, umożliwiając testowanie podczas przerw operacyjnych, a nie pełnego wyłączenia systemu. Takie podejście skraca czas przestojów związanych z testowaniem o 80-90% przy jednoczesnym zachowaniu zgodności z wymogami prawnymi.

Jakie korzyści w zakresie konserwacji zapewniają konfiguracje podwójne in situ?

Podwójne konfiguracje umożliwiają konserwację jednego stopnia filtracji przy jednoczesnym utrzymaniu działania przez drugi stopień. Takie podejście praktycznie eliminuje przestoje związane z konserwacją, zapewniając jednocześnie ciągłą ochronę. Procedury wymiany filtra mogą być zaplanowane podczas normalnych przerw operacyjnych, zamiast wymagać specjalnych okien wyłączenia.

W jaki sposób systemy te spełniają wymagania dotyczące ochrony biologicznej?

Scentralizowana konstrukcja interfejsu minimalizuje ryzyko zanieczyszczenia podczas rutynowych operacji. Wszystkie funkcje testowania, dezynfekcji i konserwacji działają poprzez uszczelnione interfejsy, utrzymując integralność hermetyzacji przez cały cykl operacyjny i konserwacyjny. Takie podejście okazuje się szczególnie cenne w środowiskach BSL-3 i BSL-4, gdzie ryzyko naruszenia hermetyczności musi być zminimalizowane.

Jakie są typowe ramy czasowe zwrotu z inwestycji?

Większość obiektów osiąga zwrot z inwestycji w ciągu 12-18 miesięcy dzięki krótszym przestojom, niższym kosztom konserwacji i lepszej wydajności operacyjnej. Oszczędności energii wynikające ze zmniejszonych wymagań dotyczących spadku ciśnienia wnoszą dodatkową wartość, a niektóre wdrożenia osiągają redukcję zużycia energii związanej z filtracją o 40%.

Jak wypadają koszty wdrożenia w porównaniu z tradycyjnymi instalacjami HEPA?

Podczas gdy początkowe koszty sprzętu są zwykle o 20-30% wyższe niż w przypadku systemów konwencjonalnych, zmniejszone koszty operacyjne i zwiększona niezawodność zapewniają oszczędności netto w ciągu pierwszego roku eksploatacji. Samo wyeliminowanie kosztów przestojów związanych z testowaniem często uzasadnia inwestycję we wdrożenie.

▶ Połącz się z zespołem technicznym ◀

Pozycja rynkowa i krajobraz technologiczny

| Kategoria rozwiązania | Koszt początkowy | Wydajność operacyjna | Wymagania dotyczące konserwacji | Wsparcie zgodności |

|---|---|---|---|---|

| Tradycyjny HEPA | Niski | 75-85% | Wysoki (wymagane wyłączenie) | Weryfikacja ręczna |

| Standard In Situ | Średni | 90-95% | Średni (skrócony czas przestoju) | Zautomatyzowane testowanie |

| Double In Situ | Wysoki | 95-99% | Niski (działanie nadmiarowe) | Ciągła weryfikacja |

| Rozwiązania niestandardowe | Zmienna | Zmienna | Zmienna | Specyficzne dla aplikacji |

Zróżnicowanie konkurencyjne

Rynek rurociągów HEPA in situ obejmuje kilku uznanych graczy, z których każdy ma określone mocne strony. American Air Filter Company (AAF) koncentruje się na zastosowaniach w pomieszczeniach czystych na dużą skalę, podczas gdy Camfil kładzie nacisk na opiekę zdrowotną i rozwiązania dla przemysłu jądrowego. W.L. Gore & Associates specjalizuje się w kontroli emisji przemysłowych na dużą skalę.

Podejście QUALIA wyróżnia się dzięki zintegrowanemu europejskiemu partnerstwu technologicznemu i specjalistycznej koncentracji na zastosowaniach bioprocesowych. Nacisk na zgodność z BSL-3/BSL-4 i oczyszczanie ścieków dotyczy konkretnych segmentów rynku, w których konwencjonalne rozwiązania okazują się nieodpowiednie.

Ewolucja rynku i trendy branżowe

Globalny rynek filtrów HEPA nadal się rozwija, a prognozy wskazują na wzrost z 3,89 mld USD w 2024 r. do 6,13 mld USD do 2033 r.. Wzrost ten odzwierciedla rosnącą świadomość wymagań dotyczących jakości powietrza i rozwijającą się działalność w zakresie bioprzetwarzania, szczególnie w sektorach farmaceutycznym i biotechnologicznym.

Kryteria wyboru zespołów zakupowych

Pomyślny wybór systemu wymaga zrównoważenia wielu czynników: początkowych kosztów inwestycji, wzrostu wydajności operacyjnej, wymagań konserwacyjnych i możliwości wsparcia zgodności. Organizacje powinny ocenić całkowity koszt posiadania w okresie 3-5 lat, zamiast skupiać się wyłącznie na kosztach nabycia.

Najbardziej krytycznym czynnikiem wyboru jest często długoterminowa skalowalność i możliwości wsparcia. Wraz z ewolucją wymagań dotyczących bioprocesów i zmianą standardów regulacyjnych, systemy muszą uwzględniać modyfikacje i aktualizacje bez konieczności całkowitej wymiany.

W przypadku obiektów obsługujących materiały niebezpieczne lub działających zgodnie z rygorystycznymi wymogami regulacyjnymi, ulepszony profil bezpieczeństwa i uproszczone zarządzanie zgodnością systemów in situ zazwyczaj przewyższają początkowe koszty. Zdolność do utrzymania operacji przy jednoczesnym zapewnieniu bezpieczeństwa i zgodności zapewnia wartość, która wykracza daleko poza tradycyjne obliczenia kosztów i korzyści.

QUALIA Bio-Tech kontynuuje rozwój technologii filtracji in situ poprzez bieżące partnerstwa badawcze i integrację informacji zwrotnych od klientów, zapewniając, że systemy te ewoluują wraz ze zmieniającymi się wymaganiami branżowymi i pojawiającymi się wyzwaniami w zakresie bioprocesów.

Powiązane treści:

- Filtracja In Situ vs Filtracja Ex Situ: Które rozwiązanie jest odpowiednie dla Ciebie?

- Filtracja in situ a filtracja wsadowa: Porównanie

- Optymalizacja procesów biotechnologicznych dzięki filtracji in situ

- Zwiększ produktywność: Wydajność filtracji na miejscu

- Kompletny przewodnik po wyborze filtrów In Situ

- Kompletny przewodnik po systemach filtracji in situ

- 5 strategii zwiększania skali systemów filtracji in situ

- 5 sposobów, w jakie filtracja in situ zwiększa bezpieczeństwo procesu

- 5 najważniejszych przemysłowych zastosowań filtracji in situ