Les laboratoires modernes de bioprocédés et de biosécurité sont confrontés à un défi de plus en plus complexe : maintenir un confinement absolu tout en assurant l'efficacité opérationnelle. Alors que les normes réglementaires se renforcent et que les risques de contamination augmentent, les installations ont besoin de solutions de filtration qui assurent une protection continue sans compromettre la productivité du flux de travail. Les systèmes IN SITU PIPELINE HEPA et DOUBLE IN SITU PIPELINE HEPA répondent à ces exigences opérationnelles critiques grâce à une technologie de filtration intégrée qui permet les tests, la maintenance et la désinfection sans arrêt du système ou rupture du confinement.

Comprendre les systèmes de filtration HEPA In Situ Pipeline

Ce que ces systèmes apportent

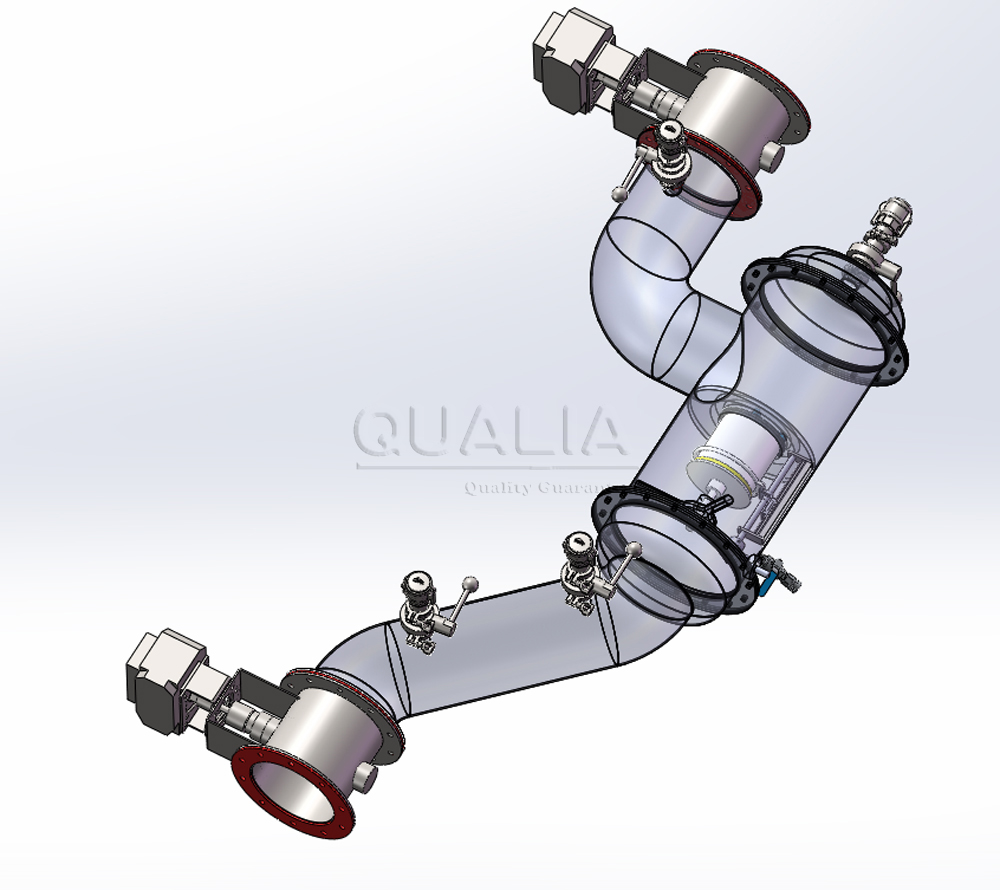

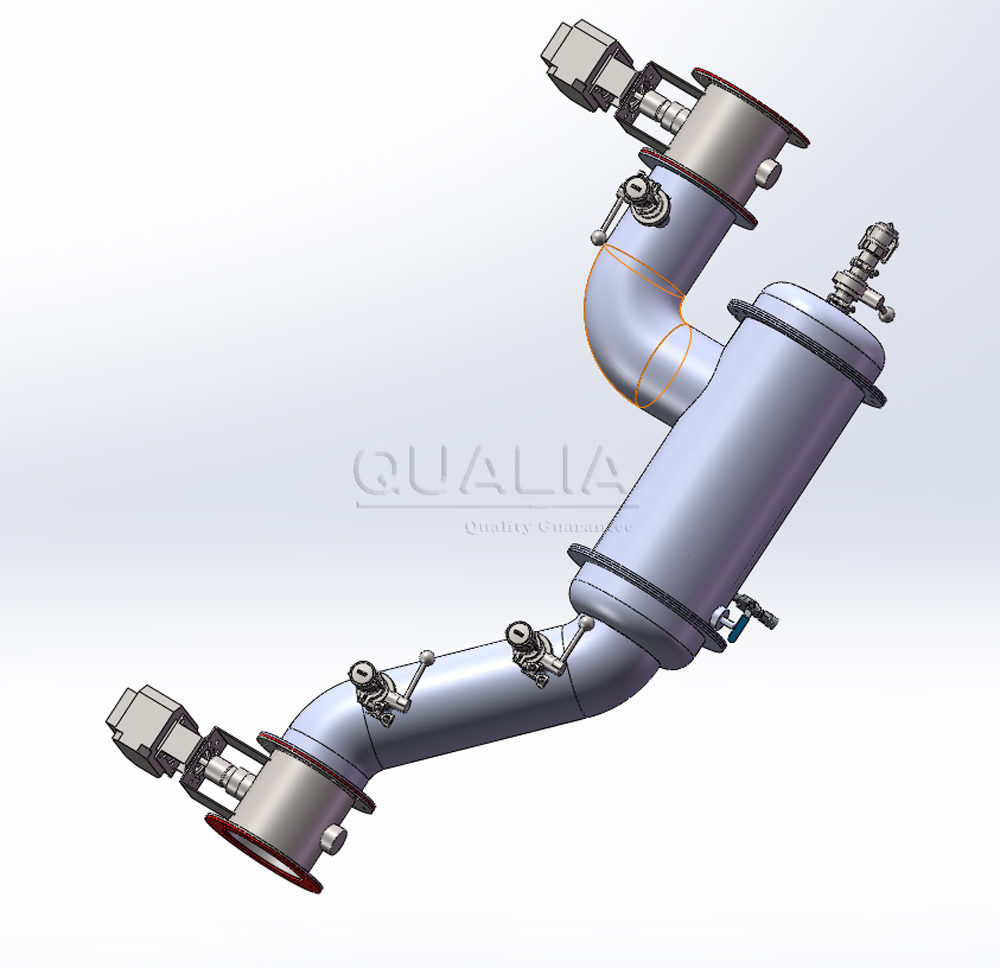

Les systèmes HEPA IN SITU PIPELINE représentent un changement fondamental par rapport aux approches de filtration traditionnelles. Plutôt que d'exiger l'arrêt du système pour les tests ou la maintenance, ces solutions intégrées permettent toutes les opérations critiques, y compris la détection des fuites, la désinfection et le remplacement des filtres, tout en maintenant l'intégrité du confinement. La désignation "in situ" fait référence à la capacité du système à exécuter ces fonctions sur place, sans retirer les composants de leur environnement opérationnel.

Fonctionnalité de base et approche de la conception

Ces systèmes intègrent plusieurs fonctions critiques dans un seul boîtier étanche. La conception comprend généralement un corps à pression statique en acier inoxydable 304/316L, des éléments filtrants à haute efficacité, des commandes d'interface centralisées et des capacités de balayage automatisées. Le boîtier d'interface centralisé regroupe toutes les commandes opérationnelles - poignées de balayage, ports de test et connexions de désinfection - en un seul point d'accès, ce qui minimise les risques de contamination pendant les opérations de routine.

Configuration de la double canalisation in situ HEPA

La double configuration offre une protection accrue grâce à des étapes de filtration redondantes. Cette approche s'avère particulièrement précieuse dans les environnements BSL-3 et BSL-4, où des défaillances ponctuelles pourraient compromettre l'ensemble des opérations. Chaque étage de filtration fonctionne de manière indépendante, ce qui permet de procéder à des tests et à une maintenance individuels pendant que le système continue de fonctionner à travers l'étage secondaire.

L'expérience de l'industrie indique que les installations utilisant des configurations doubles in situ atteignent généralement un temps de fonctionnement de 99,9%, contre 85-90% avec les systèmes conventionnels nécessitant un arrêt pour maintenance.

Applications dans les environnements critiques

Ces systèmes répondent aux besoins de filtration dans les lignes de traitement des eaux usées, les flux d'échappement et les applications de pipeline où les installations HEPA traditionnelles s'avèrent inadéquates. Les installations de biotraitement les utilisent pour la filtration du produit final avant remplissage, tandis que les laboratoires de recherche les emploient pour le traitement de l'air d'échappement des zones de confinement.

▶ Demande de documentation technique ◀

Spécifications techniques et caractéristiques de performance

| Catégorie de spécification | Pipeline unique in situ | Double pipeline in situ |

|---|---|---|

| Efficacité de la filtration | ≥99.99% à 0.3μm | ≥99.99% par étage à 0.3μm |

| Résistance à la pression | ±2500Pa (10 minutes) | ±2500Pa (10 minutes) |

| Étanchéité à l'air | ≤0,1% fuite/minute à 1000Pa | ≤0,05% fuite/minute à 1000Pa |

| Résistance initiale | ≤250Pa au volume nominal | ≤300Pa par étage |

| Matériaux | SS304/316L, entièrement soudé | SS304/316L, entièrement soudé |

| Capacité de test | Détection manuelle par balayage | Numérisation automatisée par étape |

Caractéristiques d'intégration et de compatibilité

Les systèmes modernes HEPA in situ pour pipelines s'adaptent à diverses configurations d'installation. Les options de montage au plafond et sur les parois latérales offrent une grande souplesse pour les environnements où l'espace est limité. La conception de l'interface centralisée permet l'intégration avec les systèmes de gestion des installations existants tout en maintenant une capacité opérationnelle indépendante.

Contrôle et validation des performances

Le contrôle intégré de la pression différentielle fournit une indication continue des performances. Les systèmes de détection par balayage intégrés répondent aux exigences de la norme IEST RP-CC-001.4 pour les filtres HEPA à flux laminaire et de qualité biologique, ce qui permet de vérifier la conformité sans équipement de test externe.

| Mesure de la performance | Gamme standard | Avantage de la double configuration |

|---|---|---|

| Disponibilité opérationnelle | 85-90% | 99%+ |

| Fréquence des tests | Arrêt hebdomadaire requis | Tests en ligne continus |

| Fenêtres de maintenance | 4-8 heures | 30-60 minutes |

| Risque de contamination | Moyen (exposition pendant les changements) | Minimal (opérations scellées) |

Résultats de la mise en œuvre dans le monde réel

Résultats de l'installation de fabrication de produits pharmaceutiques

Un fabricant d'appareils médicaux a obtenu des résultats remarquables en installant 1 000 filtres HEPA MEGAcel II eFRM. Le processus d'installation s'est déroulé en 12 jours, sans que les filtres ne soient endommagés lors de la manipulation et de l'installation. Plus important encore, l'usine a atteint un taux de réussite de 100% avec 0% d'incidents de défaillance au cours de la première période opérationnelle, par rapport aux précédentes installations de filtres en verre qui nécessitaient le maintien d'un inventaire de 10% de rechange en raison des dommages causés par la manipulation.

La mise en œuvre a permis d'obtenir d'autres avantages opérationnels que la fiabilité. L'installation a réduit le nombre de registres d'admission d'air frais de 100% à 20% ouverts, ce qui a permis de réduire considérablement la charge du système CVC et de prolonger la durée de vie de l'équipement. Les économies d'énergie se sont matérialisées par de multiples voies, notamment la réduction des pertes de charge et l'amélioration de la stabilité du système.

Intégration des laboratoires de biotransformation

Les installations de recherche qui mettent en œuvre la technologie de filtration in situ font état d'améliorations substantielles de l'efficacité opérationnelle. L'une d'entre elles a réduit les temps d'arrêt de certification de plus de 60% grâce à des capteurs photométriques intégrés qui effectuent des tests d'intégrité automatisés pendant les pauses opérationnelles, éliminant ainsi le besoin d'équipement spécialisé de génération d'aérosols et de protocoles d'essai externes.

Applications en laboratoire de biosécurité

Les installations BSL-3 et BSL-4 qui utilisent des systèmes HEPA à double canalisation in situ pour le traitement des eaux usées font état de profils de sécurité améliorés et d'une gestion simplifiée de la conformité. La possibilité de procéder à la détection des fuites et à la désinfection sans rupture du confinement réduit les risques d'exposition de l'opérateur tout en maintenant les exigences de conformité réglementaire.

▶ Discuter de vos besoins spécifiques ◀

Stratégie de mise en œuvre et cadre de soutien

Calendrier de mise en œuvre type

La plupart des installations suivent un processus de mise en œuvre structuré de 4 à 6 semaines. L'évaluation et la planification initiales occupent la première semaine, y compris l'analyse spatiale et la planification de l'intégration. L'acquisition et la mise en place de l'équipement nécessitent 2 à 3 semaines en fonction des exigences de personnalisation. L'installation et la mise en service s'effectuent généralement en 5 à 7 jours pour les configurations standard.

Considérations relatives à l'intégration

Une mise en œuvre réussie nécessite une attention particulière à la compatibilité de l'infrastructure existante. La plupart des systèmes de filtration in situ s'adaptent aux connexions standard des bioréacteurs, mais la vérification des dimensions et des interfaces spécifiques s'avère essentielle avant l'achat. L'intégration des systèmes de contrôle nécessite souvent une assistance informatique, en particulier pour les systèmes qui intègrent des fonctions d'enregistrement des données ou de connectivité réseau.

Formation et développement de l'expertise

Si le fonctionnement de base reste simple, le développement d'une expertise en matière d'optimisation nécessite des programmes de formation complets. Les fabricants mettent généralement à disposition des spécialistes de l'application pour l'installation initiale et le développement de protocoles. Ce soutien s'avère inestimable pour établir des procédures spécifiques à l'application et résoudre les problèmes initiaux.

Exigences en matière de validation

Les environnements GMP exigent des protocoles de validation spécifiques. Si la filtration in situ peut simplifier certains aspects de la validation en éliminant les étapes de transfert, la technologie intégrée peut nécessiter des approches de validation révisées. Une consultation précoce avec le personnel chargé de l'assurance qualité garantit une documentation appropriée dès le début de la mise en œuvre.

| Phase de mise en œuvre | La durée | Activités principales | Exigences en matière de soutien |

|---|---|---|---|

| L'évaluation | 1 semaine | Étude du site, vérification de la compatibilité | Consultation technique |

| Marchés publics | 2-3 semaines | Personnalisation de l'équipement, mise en scène | Gestion de projet |

| Installation | 5-7 jours | Installation physique, intégration | Techniciens certifiés |

| Mise en service | 3-5 jours | Essais, étalonnage, validation | Spécialistes de l'application |

| Formation | 1-2 semaines | Opérations, maintenance, optimisation | Équipe de formation technique |

▶ Calendrier de la consultation sur la mise en œuvre ◀

Questions fréquemment posées

Comment les capacités d'essai in situ se comparent-elles aux méthodes d'arrêt traditionnelles ?

Les tests in situ éliminent les fenêtres d'arrêt de 4 à 8 heures généralement requises pour la vérification de l'intégrité des filtres HEPA. Les systèmes de balayage intégrés répondent aux normes ISO 14644-3 tout en permettant de réaliser des tests pendant les pauses opérationnelles plutôt que pendant l'arrêt complet du système. Cette approche permet de réduire de 80-90% les temps d'arrêt liés aux tests tout en maintenant la conformité avec les exigences réglementaires.

Quels sont les avantages des configurations doubles in situ en matière de maintenance ?

Les configurations doubles permettent la maintenance d'un étage de filtration tout en maintenant le fonctionnement de l'étage secondaire. Cette approche élimine pratiquement les temps d'arrêt liés à la maintenance tout en assurant une protection continue. Les procédures de remplacement des filtres peuvent être programmées pendant les pauses opérationnelles normales plutôt que de nécessiter des fenêtres d'arrêt dédiées.

Comment ces systèmes répondent-ils aux exigences en matière de confinement biologique ?

La conception de l'interface centralisée minimise les risques de contamination pendant les opérations de routine. Toutes les fonctions de test, de désinfection et de maintenance fonctionnent par l'intermédiaire d'interfaces scellées, ce qui permet de maintenir l'intégrité du confinement tout au long des cycles d'exploitation et de maintenance. Cette approche s'avère particulièrement utile dans les environnements BSL-3 et BSL-4, où les risques de rupture de confinement doivent être réduits au minimum.

Quels sont les délais habituels de retour sur investissement ?

La plupart des installations obtiennent un retour sur investissement dans les 12 à 18 mois grâce à la réduction des temps d'arrêt, à la diminution des coûts de maintenance et à l'amélioration de l'efficacité opérationnelle. Les économies d'énergie réalisées grâce à la réduction des exigences en matière de perte de charge apportent une valeur ajoutée, certaines installations réalisant des réductions de 40% de la consommation d'énergie liée à la filtration.

Comment les coûts de mise en œuvre se comparent-ils à ceux des installations HEPA traditionnelles ?

Bien que les coûts initiaux de l'équipement soient généralement 20-30% plus élevés que ceux des systèmes conventionnels, la réduction des coûts d'exploitation et l'amélioration de la fiabilité permettent de réaliser des économies nettes dès la première année d'exploitation. L'élimination des coûts d'arrêt liés aux essais justifie souvent à elle seule l'investissement de mise en œuvre.

▶ Connexion avec l'équipe technique ◀

Position sur le marché et paysage technologique

| Catégorie de solution | Coût initial | Efficacité opérationnelle | Exigences en matière de maintenance | Appui à la conformité |

|---|---|---|---|---|

| HEPA traditionnel | Faible | 75-85% | Élevée (arrêt requis) | Vérification manuelle |

| Standard In Situ | Moyen | 90-95% | Moyenne (réduction des temps d'arrêt) | Tests automatisés |

| Double In Situ | Haut | 95-99% | Faible (fonctionnement redondant) | Vérification continue |

| Solutions sur mesure | Variable | Variable | Variable | Spécifique à l'application |

Différenciation concurrentielle

Le marché des pipelines HEPA in situ comprend plusieurs acteurs établis, chacun avec des atouts spécifiques. American Air Filter Company (AAF) se concentre sur les applications de salles blanches à grande échelle, tandis que Camfil met l'accent sur les solutions pour les soins de santé et l'industrie nucléaire. W.L. Gore & Associates est spécialisé dans le contrôle des émissions industrielles à haut volume.

L'approche de QUALIA se différencie par des partenariats technologiques européens intégrés et une spécialisation dans les applications de biotraitement. L'accent mis sur la conformité aux normes BSL-3/BSL-4 et sur les applications de traitement des eaux usées s'adresse à des segments de marché spécifiques où les solutions conventionnelles s'avèrent inadéquates.

Évolution du marché et tendances industrielles

Le marché mondial des filtres HEPA continue de se développer, les projections indiquant une croissance de 3,89 milliards d'USD en 2024 à 6,13 milliards d'USD en 2033. Cette croissance reflète la prise de conscience croissante des exigences en matière de qualité de l'air et l'expansion des activités de biotraitement, en particulier dans les secteurs pharmaceutique et biotechnologique.

Critères de sélection des équipes de passation de marchés

Pour choisir un système avec succès, il faut trouver un équilibre entre plusieurs facteurs : les coûts d'investissement initiaux, les gains d'efficacité opérationnelle, les exigences en matière de maintenance et les capacités d'aide à la mise en conformité. Les organisations devraient évaluer le coût total de possession sur des périodes de 3 à 5 ans plutôt que de se concentrer uniquement sur les coûts d'acquisition.

Le facteur de sélection le plus critique concerne souvent l'évolutivité à long terme et les capacités d'assistance. À mesure que les exigences en matière de bioprocédés évoluent et que les normes réglementaires changent, les systèmes doivent s'adapter aux modifications et aux mises à niveau sans nécessiter un remplacement complet.

Pour les installations qui manipulent des matières dangereuses ou qui sont soumises à des exigences réglementaires strictes, le profil de sécurité amélioré et la gestion simplifiée de la conformité des systèmes in situ l'emportent généralement sur les considérations de coût initial. La possibilité de maintenir les opérations tout en garantissant la sécurité et la conformité apporte une valeur qui va bien au-delà des calculs coûts-avantages traditionnels.

QUALIA Bio-Tech continue de faire progresser la technologie de filtration in situ grâce à des partenariats de recherche permanents et à l'intégration du retour d'information des clients, en veillant à ce que ces systèmes évoluent en fonction des exigences changeantes de l'industrie et des défis émergents en matière de bioprocédés.

Contenu connexe :

- Filtration in situ ou ex situ : Quelle est la meilleure solution pour vous ?

- Filtration in situ ou filtration discontinue : Une comparaison

- Optimisation des procédés biotechnologiques grâce à la filtration in situ

- Augmenter la productivité : Efficacité de la filtration in situ

- Le guide définitif pour la sélection des filtres in situ

- Le guide ultime des systèmes de filtration in situ

- 5 stratégies pour la mise à l'échelle des systèmes de filtration in situ

- 5 façons dont la filtration in situ améliore la sécurité des processus

- Les 5 principales applications industrielles de la filtration in situ