Os modernos laboratórios de bioprocessamento e biossegurança enfrentam um desafio cada vez mais complexo: manter a contenção absoluta e, ao mesmo tempo, garantir a eficiência operacional. À medida que as normas regulatórias se tornam mais rígidas e os riscos de contaminação aumentam, as instalações exigem soluções de filtragem que ofereçam proteção contínua sem comprometer a produtividade do fluxo de trabalho. Os sistemas IN SITU PIPELINE HEPA e DOUBLE IN SITU PIPELINE HEPA atendem a essas demandas operacionais críticas por meio de uma tecnologia de filtragem integrada que permite testes, manutenção e desinfecção sem o desligamento do sistema ou violação da contenção.

Entendendo os sistemas de filtragem HEPA de tubulações in situ

O que esses sistemas oferecem

Os sistemas HEPA IN SITU PIPELINE representam uma mudança fundamental em relação às abordagens tradicionais de filtragem. Em vez de exigir o desligamento do sistema para testes ou manutenção, essas soluções integradas permitem todas as operações críticas - incluindo detecção de vazamentos, desinfecção e substituição de filtros - enquanto mantêm a integridade da contenção. A designação "in situ" refere-se à capacidade do sistema de executar essas funções no local, sem remover os componentes de seu ambiente operacional.

Funcionalidade principal e abordagem de design

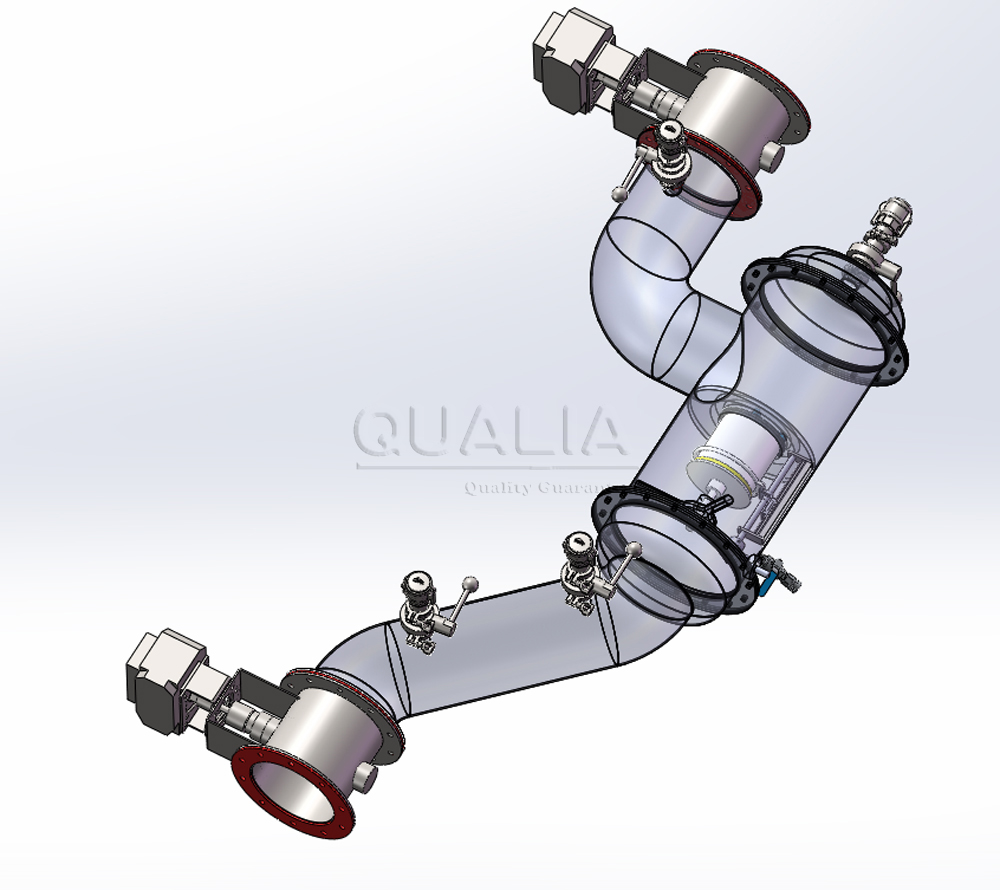

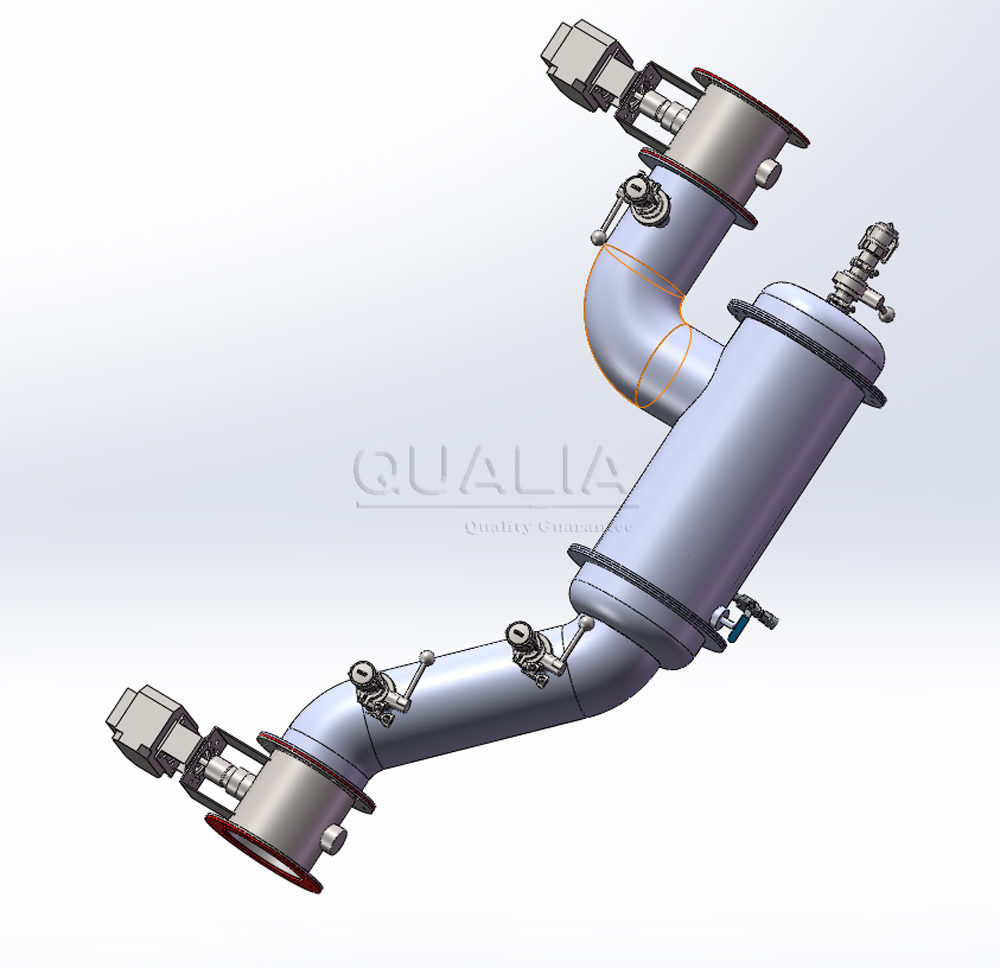

Esses sistemas integram várias funções críticas em um único compartimento vedado. O projeto normalmente inclui um corpo de pressão estática construído em aço inoxidável 304/316L, elementos de filtro de alta eficiência, controles de interface centralizados e recursos de escaneamento automatizado. A caixa de interface centralizada consolida todos os controles operacionais - alças de escaneamento, portas de teste e conexões de desinfecção - em um único ponto de acesso, minimizando os riscos de contaminação durante as operações de rotina.

Configuração HEPA de tubulação dupla in situ

A configuração dupla oferece proteção aprimorada por meio de estágios de filtragem redundantes. Essa abordagem se mostra particularmente valiosa em ambientes BSL-3 e BSL-4, onde falhas em um único ponto podem comprometer todas as operações. Cada estágio de filtragem opera de forma independente, permitindo testes e manutenção individuais enquanto o sistema continua operando no estágio secundário.

A experiência do setor indica que as instalações que usam configurações duplas in situ normalmente atingem 99,9% de tempo de atividade em comparação com 85-90% com sistemas convencionais que exigem desligamento para manutenção.

Aplicativos em ambientes críticos

Esses sistemas atendem às necessidades de filtragem em linhas de tratamento de águas residuais, fluxos de exaustão e aplicações de tubulações em que as instalações tradicionais de HEPA se mostram inadequadas. As instalações de bioprocessamento os utilizam para filtragem do produto final antes do enchimento, enquanto os laboratórios de pesquisa os empregam para tratamento do ar de exaustão das áreas de contenção.

▶ Solicitar documentação técnica ◀

Especificações técnicas e características de desempenho

| Categoria de especificação | Pipeline único in situ | Pipeline duplo in situ |

|---|---|---|

| Eficiência da filtragem | ≥99,99% a 0,3μm | ≥99,99% por estágio a 0,3μm |

| Resistência à pressão | ±2500Pa (10 minutos) | ±2500Pa (10 minutos) |

| Estanqueidade ao ar | ≤0,1% vazamento/minuto a 1000Pa | ≤0,05% vazamento/minuto a 1000Pa |

| Resistência inicial | ≤250Pa no volume nominal | ≤300Pa por estágio |

| Materiais | SS304/316L, totalmente soldada | SS304/316L, totalmente soldada |

| Capacidade de teste | Detecção de varredura manual | Escaneamento automatizado por estágio |

Recursos de integração e compatibilidade

Os modernos sistemas HEPA de tubulação in situ acomodam várias configurações de instalação. As opções de montagem no teto e na parede lateral oferecem flexibilidade para ambientes com restrições de espaço. O projeto de interface centralizada permite a integração com os sistemas de gerenciamento de instalações existentes, mantendo a capacidade operacional independente.

Monitoramento e validação de desempenho

O monitoramento integrado da pressão diferencial fornece indicação contínua do desempenho. Os sistemas integrados de detecção por varredura atendem aos requisitos do IEST RP-CC-001.4 para fluxo laminar e filtros HEPA de grau biológico, permitindo a verificação da conformidade sem equipamentos de teste externos.

| Métrica de desempenho | Faixa padrão | Vantagem da configuração dupla |

|---|---|---|

| Tempo de atividade operacional | 85-90% | 99%+ |

| Frequência dos testes | Necessário desligamento semanal | Testes on-line contínuos |

| Janelas de manutenção | 4-8 horas | 30 a 60 minutos |

| Risco de contaminação | Médio (exposição durante as mudanças) | Mínimo (operações seladas) |

Resultados da implementação no mundo real

Resultados das instalações de fabricação de produtos farmacêuticos

Um fabricante de dispositivos médicos que implementou 1.000 filtros HEPA MEGAcel II eFRM obteve resultados notáveis. O processo de instalação foi concluído em 12 dias, sem nenhum dano ao filtro durante o manuseio e a instalação. O mais significativo é que a instalação alcançou uma taxa de sucesso de 100% com 0% de incidentes de falha durante o primeiro período operacional, em comparação com instalações anteriores de filtros de vidro que exigiam a manutenção de um estoque de 10% sobressalentes devido a danos no manuseio.

A implementação proporcionou benefícios operacionais adicionais além da confiabilidade. A instalação reduziu os dampers de entrada de ar fresco de 100% para 20% abertos, reduzindo significativamente a carga do sistema HVAC e aumentando a vida útil do equipamento. A economia de energia se materializou por meio de vários caminhos, incluindo requisitos de queda de pressão reduzidos e maior estabilidade do sistema.

Integração de laboratórios de bioprocessamento

As instalações de pesquisa que implementam a tecnologia de filtragem in situ relatam melhorias substanciais na eficiência operacional. Uma implementação reduziu o tempo de inatividade da certificação em mais de 60% por meio de sensores fotométricos integrados que realizam testes de integridade automatizados durante as pausas operacionais, eliminando a necessidade de equipamentos especializados de geração de aerossol e protocolos de testes externos.

Aplicativos de laboratório de biossegurança

As instalações BSL-3 e BSL-4 que usam sistemas HEPA de tubulação dupla in situ para tratamento de águas residuais relatam perfis de segurança aprimorados e gerenciamento de conformidade simplificado. A capacidade de realizar a detecção de vazamentos e a desinfecção sem violação da contenção reduz os riscos de exposição do operador e, ao mesmo tempo, mantém os requisitos de conformidade regulamentar.

Discutir suas necessidades específicas ▶

Estratégia de implementação e estrutura de suporte

Cronograma típico de implementação

A maioria das instalações segue um processo de implementação estruturado de 4 a 6 semanas. A avaliação e o planejamento iniciais ocupam a primeira semana, incluindo a análise espacial e o planejamento da integração. A aquisição e a preparação dos equipamentos requerem de 2 a 3 semanas, dependendo dos requisitos de personalização. A instalação e o comissionamento geralmente são concluídos em 5 a 7 dias para configurações padrão.

Considerações sobre integração

A implementação bem-sucedida requer atenção cuidadosa à compatibilidade da infraestrutura existente. A maioria dos sistemas de filtragem in situ acomoda conexões padrão de biorreatores, mas a verificação de dimensões e interfaces específicas é essencial antes da aquisição. A integração do sistema de controle geralmente requer suporte de TI, principalmente para sistemas que incorporam recursos de registro de dados ou conectividade de rede.

Treinamento e desenvolvimento de conhecimento especializado

Embora a operação básica permaneça simples, o desenvolvimento da experiência em otimização exige programas de treinamento abrangentes. Em geral, os fabricantes fornecem especialistas em aplicações para a configuração inicial e o desenvolvimento de protocolos. Esse suporte é inestimável para estabelecer procedimentos específicos do aplicativo e solucionar os desafios iniciais.

Requisitos de validação

Os ambientes de GMP exigem protocolos de validação específicos. Embora a filtragem in situ possa simplificar alguns aspectos de validação ao eliminar as etapas de transferência, a tecnologia integrada pode exigir abordagens de validação revisadas. A consulta antecipada à equipe de garantia de qualidade garante a documentação adequada desde o início da implementação.

| Fase de implementação | Duração | Principais atividades | Requisitos de suporte |

|---|---|---|---|

| Avaliação | 1 semana | Levantamento do local, verificação de compatibilidade | Consulta técnica |

| Aquisição | 2 a 3 semanas | Personalização de equipamentos, preparação | Gerenciamento de projetos |

| Instalação | 5 a 7 dias | Instalação física, integração | Técnicos certificados |

| Comissionamento | 3-5 dias | Testes, calibração, validação | Especialistas em aplicativos |

| Treinamento | 1-2 semanas | Operações, manutenção, otimização | Equipe de treinamento técnico |

Agendamento da consulta de implementação ▶

Perguntas frequentes

Como os recursos de teste in situ se comparam aos métodos tradicionais de desligamento?

O teste in situ elimina as janelas de desligamento de 4 a 8 horas normalmente necessárias para a verificação da integridade do filtro HEPA. Os sistemas de varredura integrados atendem às normas ISO 14644-3 e permitem testes durante pausas operacionais em vez de desligamento total do sistema. Essa abordagem reduz o tempo de inatividade relacionado ao teste em 80-90% e mantém a conformidade com os requisitos regulamentares.

Quais são as vantagens de manutenção oferecidas pelas configurações duplas in situ?

As configurações duplas permitem a manutenção de um estágio de filtragem, mantendo a operação do estágio secundário. Essa abordagem praticamente elimina o tempo de inatividade relacionado à manutenção e garante a proteção contínua. Os procedimentos de substituição de filtros podem ser programados durante as pausas operacionais normais, em vez de exigir janelas de desligamento dedicadas.

Como esses sistemas atendem aos requisitos de biocontenção?

O projeto da interface centralizada minimiza os riscos de contaminação durante as operações de rotina. Todas as funções de teste, desinfecção e manutenção operam por meio de interfaces seladas, mantendo a integridade da contenção durante os ciclos operacionais e de manutenção. Essa abordagem é particularmente valiosa em ambientes BSL-3 e BSL-4, onde os riscos de violação da contenção devem ser minimizados.

Quais são os prazos típicos de retorno do investimento?

A maioria das instalações obtém o ROI em 12 a 18 meses por meio da redução do tempo de inatividade, dos custos de manutenção e da melhoria da eficiência operacional. A economia de energia decorrente da redução dos requisitos de queda de pressão contribui com um valor adicional, com algumas implementações alcançando reduções de 40% no consumo de energia relacionado à filtragem.

Como os custos de implementação se comparam aos das instalações HEPA tradicionais?

Embora os custos iniciais do equipamento normalmente sejam 20-30% mais altos do que os dos sistemas convencionais, os custos operacionais reduzidos e a maior confiabilidade proporcionam uma economia líquida no primeiro ano operacional. A eliminação dos custos de desligamento relacionados a testes, por si só, muitas vezes justifica o investimento na implementação.

Conecte-se com a equipe técnica ▶

Posição no mercado e cenário tecnológico

| Categoria de solução | Custo inicial | Eficiência operacional | Requisitos de manutenção | Suporte à conformidade |

|---|---|---|---|---|

| HEPA tradicional | Baixa | 75-85% | Alto (desligamento necessário) | Verificação manual |

| Padrão in situ | Médio | 90-95% | Médio (tempo de inatividade reduzido) | Testes automatizados |

| Duplo in situ | Alta | 95-99% | Baixo (operação redundante) | Verificação contínua |

| Soluções personalizadas | Variável | Variável | Variável | Específico do aplicativo |

Diferenciação competitiva

O mercado de HEPA de tubulação in situ inclui vários participantes estabelecidos, cada um com pontos fortes específicos. A American Air Filter Company (AAF) concentra-se em aplicações de salas limpas em larga escala, enquanto a Camfil enfatiza as soluções para o setor de saúde e nuclear. A W.L. Gore & Associates é especializada em controle de emissões industriais de alto volume.

A abordagem QUALIA se diferencia por meio de parcerias tecnológicas européias integradas e foco especializado em aplicações de bioprocessamento. A ênfase na conformidade com BSL-3/BSL-4 e nas aplicações de tratamento de águas residuais aborda segmentos específicos do mercado em que as soluções convencionais se mostram inadequadas.

Evolução do mercado e tendências do setor

O mercado global de filtros HEPA continua em expansão, com projeções que indicam um crescimento de US$ 3,89 bilhões em 2024 para US$ 6,13 bilhões em 2033. Esse crescimento reflete a crescente conscientização sobre os requisitos de qualidade do ar e a expansão das atividades de bioprocessamento, principalmente nos setores farmacêutico e de biotecnologia.

Critérios de seleção para equipes de aquisição

A seleção bem-sucedida do sistema exige o equilíbrio de vários fatores: custos de investimento inicial, ganhos de eficiência operacional, requisitos de manutenção e recursos de suporte à conformidade. As organizações devem avaliar o custo total de propriedade em períodos de 3 a 5 anos, em vez de se concentrar apenas nos custos de aquisição.

O fator de seleção mais crítico geralmente envolve a escalabilidade de longo prazo e os recursos de suporte. À medida que os requisitos de bioprocessamento evoluem e os padrões regulatórios mudam, os sistemas devem acomodar modificações e atualizações sem exigir a substituição completa.

Para instalações que lidam com materiais perigosos ou operam sob requisitos regulatórios rigorosos, o perfil de segurança aprimorado e o gerenciamento de conformidade simplificado dos sistemas in situ geralmente superam as considerações iniciais de custo. A capacidade de manter as operações e, ao mesmo tempo, garantir a segurança e a conformidade proporciona um valor que vai muito além dos cálculos tradicionais de custo-benefício.

QUALIA Bio-Tech continua avançando na tecnologia de filtragem in situ por meio de parcerias contínuas de pesquisa e integração de feedback dos clientes, garantindo que esses sistemas evoluam com as mudanças nos requisitos do setor e com os desafios emergentes do bioprocessamento.

Conteúdo relacionado:

- Filtragem in situ vs. ex situ: Qual é a mais adequada para você?

- Filtragem in situ versus filtragem em lote: Uma comparação

- Otimização de processos biotecnológicos com filtragem in situ

- Aumente a produtividade: Eficiência da filtragem in situ

- O guia definitivo para a seleção de filtros in situ

- O guia definitivo para sistemas de filtragem in situ

- 5 Estratégias para aumentar a escala dos sistemas de filtragem in situ

- 5 maneiras pelas quais a filtragem in situ aumenta a segurança do processo

- As 5 principais aplicações industriais para filtragem in situ