Laboratorium bioproses dan keamanan hayati modern menghadapi tantangan yang semakin kompleks: mempertahankan penahanan mutlak sekaligus memastikan efisiensi operasional. Seiring dengan semakin ketatnya standar peraturan dan meningkatnya risiko kontaminasi, fasilitas memerlukan solusi filtrasi yang memberikan perlindungan berkelanjutan tanpa mengorbankan produktivitas alur kerja. Sistem IN SITU PIPELINE HEPA dan DOUBLE IN SITU PIPELINE HEPA memenuhi tuntutan operasional yang kritis ini melalui teknologi filtrasi terintegrasi yang memungkinkan pengujian, pemeliharaan, dan desinfeksi tanpa pemadaman sistem atau pelanggaran penahanan.

Memahami Sistem Filtrasi HEPA Pipa In Situ

Apa yang Diberikan Sistem Ini

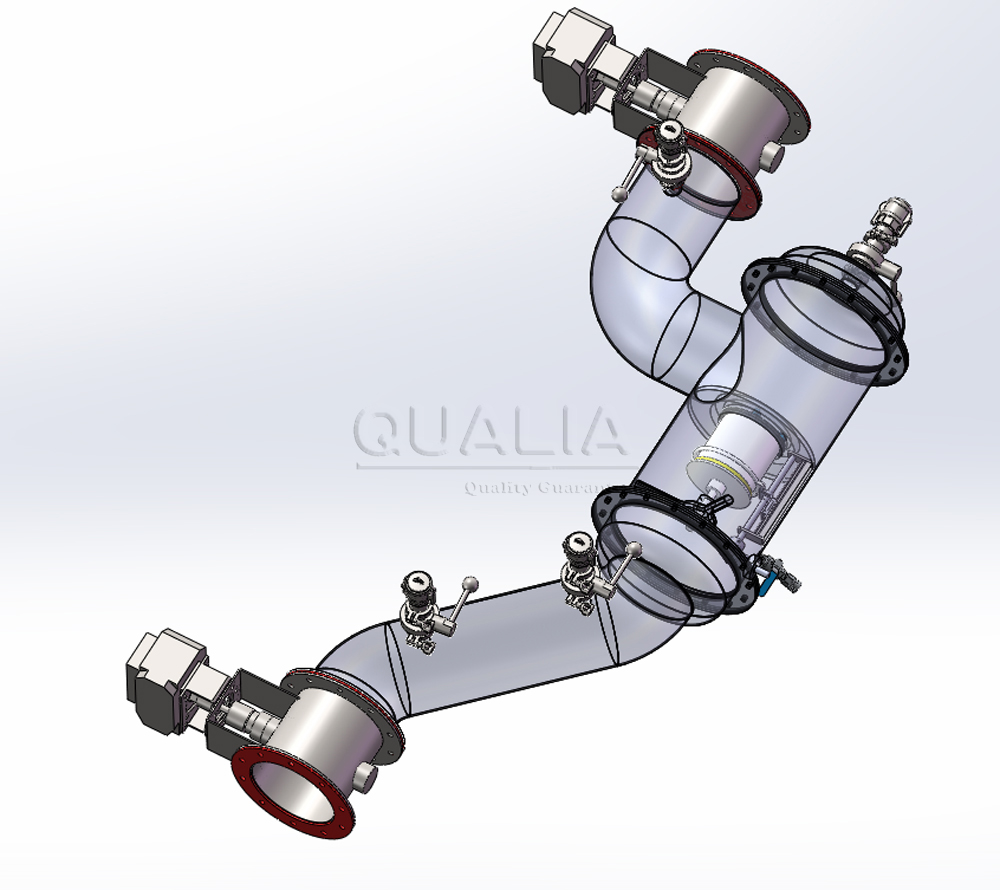

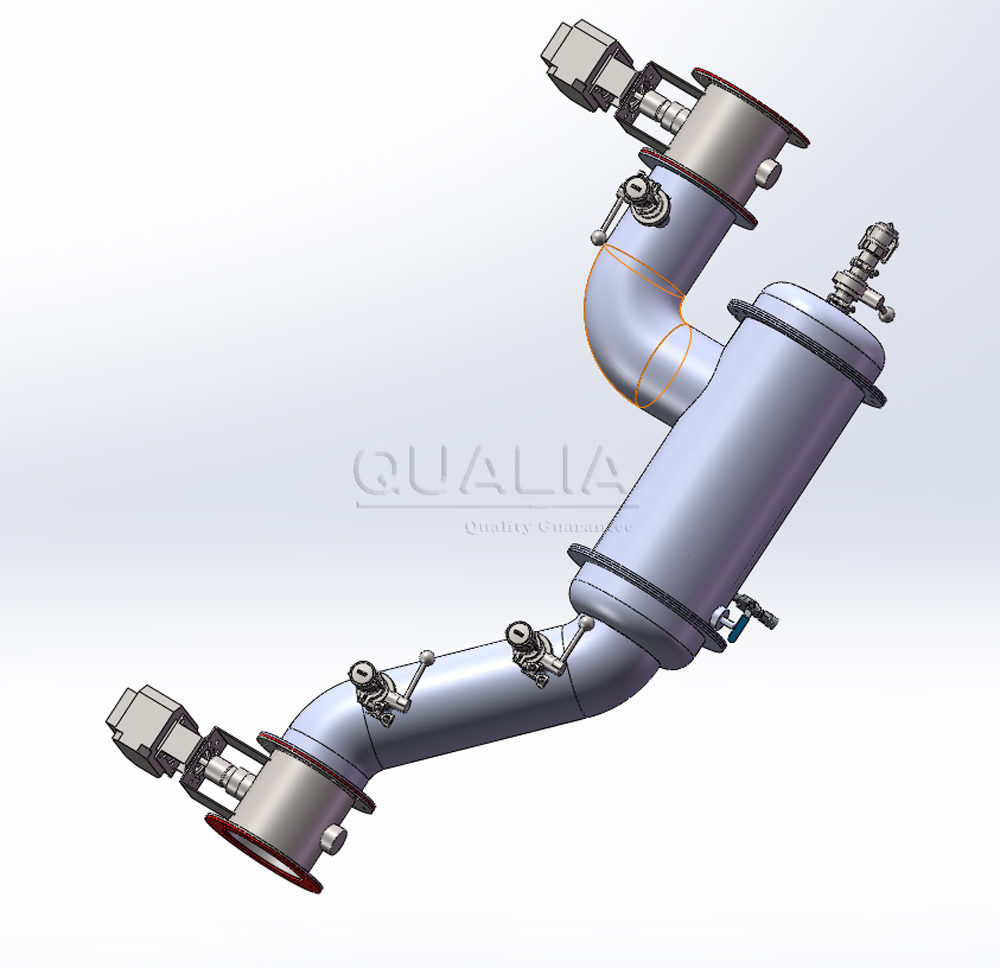

Sistem IN SITU PIPELINE HEPA mewakili pergeseran mendasar dari pendekatan filtrasi tradisional. Daripada mengharuskan penghentian sistem untuk pengujian atau pemeliharaan, solusi terintegrasi ini memungkinkan semua operasi penting - termasuk deteksi kebocoran, desinfeksi, dan penggantian filter - dengan tetap menjaga integritas penahanan. Penunjukan "in situ" mengacu pada kemampuan sistem untuk menjalankan fungsi-fungsi ini di tempat, tanpa melepas komponen dari lingkungan operasionalnya.

Fungsionalitas Inti & Pendekatan Desain

Sistem ini mengintegrasikan beberapa fungsi penting dalam satu wadah tertutup. Desainnya biasanya mencakup bodi bertekanan statis yang dibuat dari baja tahan karat 304/316L, elemen filter efisiensi tinggi, kontrol antarmuka terpusat, dan kemampuan pemindaian otomatis. Kotak antarmuka terpusat mengkonsolidasikan semua kontrol operasional-pegangan pemindaian, port pengujian, dan koneksi desinfeksi-ke dalam satu titik akses, sehingga meminimalkan risiko kontaminasi selama operasi rutin.

Konfigurasi HEPA Pipa In Situ Ganda

Konfigurasi ganda memberikan perlindungan yang lebih baik melalui tahap penyaringan yang berlebihan. Pendekatan ini terbukti sangat berharga dalam lingkungan BSL-3 dan BSL-4 di mana kegagalan satu titik dapat membahayakan seluruh operasi. Setiap tahap filtrasi beroperasi secara independen, memungkinkan pengujian dan pemeliharaan individual sementara sistem terus beroperasi melalui tahap sekunder.

Pengalaman industri menunjukkan bahwa fasilitas yang menggunakan konfigurasi in situ ganda biasanya mencapai waktu kerja 99,9% dibandingkan dengan 85-90% dengan sistem konvensional yang memerlukan pemadaman untuk pemeliharaan.

Aplikasi di Seluruh Lingkungan Kritis

Sistem ini memenuhi kebutuhan penyaringan dalam saluran pengolahan air limbah, aliran pembuangan, dan aplikasi pipa di mana instalasi HEPA tradisional terbukti tidak memadai. Fasilitas bioproses menggunakannya untuk penyaringan produk akhir sebelum diisi, sementara laboratorium penelitian menggunakannya untuk pengolahan udara buangan dari area penahanan.

▶ Meminta Dokumentasi Teknis ◀

Spesifikasi Teknis & Karakteristik Kinerja

| Kategori Spesifikasi | Pipa In Situ Tunggal | Pipa In Situ Ganda |

|---|---|---|

| Efisiensi Filtrasi | ≥99,99% pada 0,3μm | ≥99,99% per tahap pada 0,3μm |

| Tahan Tekanan | ±2500 Pa (10 menit) | ±2500 Pa (10 menit) |

| Kedap udara | ≤0,1% kebocoran / menit pada 1000Pa | ≤0,05% kebocoran / menit pada 1000Pa |

| Resistensi Awal | ≤250Pa pada volume pengenal | ≤300Pa per tahap |

| Bahan | SS304 / 316L, dilas sepenuhnya | SS304 / 316L, dilas sepenuhnya |

| Kemampuan Pengujian | Deteksi pemindaian manual | Pemindaian otomatis per tahap |

Fitur Integrasi & Kompatibilitas

Sistem HEPA pipa in situ yang modern mengakomodasi berbagai konfigurasi pemasangan. Opsi pemasangan di langit-langit dan dinding samping memberikan fleksibilitas untuk lingkungan dengan ruang terbatas. Desain antarmuka terpusat memungkinkan integrasi dengan sistem manajemen fasilitas yang ada dengan tetap mempertahankan kemampuan operasional yang independen.

Pemantauan & Validasi Kinerja

Pemantauan tekanan diferensial internal memberikan indikasi kinerja yang berkelanjutan. Sistem deteksi pemindaian terintegrasi memenuhi persyaratan IEST RP-CC-001.4 untuk aliran laminar dan filter HEPA kelas biologis, memungkinkan verifikasi kepatuhan tanpa peralatan pengujian eksternal.

| Metrik Kinerja | Kisaran Standar | Keuntungan Konfigurasi Ganda |

|---|---|---|

| Waktu Operasional | 85-90% | 99%+ |

| Frekuensi Pengujian | Diperlukan pematian mingguan | Pengujian online berkelanjutan |

| Jendela Pemeliharaan | 4-8 jam | 30-60 menit |

| Risiko Kontaminasi | Sedang (pencahayaan selama perubahan) | Minimal (operasi tertutup) |

Hasil Implementasi di Dunia Nyata

Hasil Fasilitas Manufaktur Farmasi

Produsen perangkat medis yang mengimplementasikan 1.000 filter MEGAcel II eFRM HEPA mencapai hasil yang luar biasa. Proses pemasangan selesai dalam 12 hari tanpa kerusakan filter selama penanganan dan pemasangan. Lebih penting lagi, fasilitas tersebut mencapai tingkat keberhasilan filter 100% dengan 0% insiden kegagalan selama periode operasional pertama, dibandingkan dengan pemasangan filter kaca sebelumnya yang memerlukan pemeliharaan 10% persediaan cadangan karena kerusakan penanganan.

Implementasi ini memberikan manfaat operasional tambahan di luar keandalan. Fasilitas ini mengurangi peredam asupan udara segar dari 100% menjadi 20% terbuka, yang secara signifikan mengurangi beban sistem HVAC dan memperpanjang masa pakai peralatan. Penghematan energi terwujud melalui berbagai jalur, termasuk pengurangan persyaratan penurunan tekanan dan peningkatan stabilitas sistem.

Integrasi Laboratorium Bioproses

Fasilitas penelitian yang menerapkan teknologi filtrasi in situ melaporkan peningkatan substansial dalam efisiensi operasional. Salah satu implementasi mengurangi waktu henti sertifikasi hingga lebih dari 60% melalui sensor fotometrik terintegrasi yang melakukan uji integritas otomatis selama jeda operasional, sehingga tidak memerlukan peralatan penghasil aerosol khusus dan protokol pengujian eksternal.

Aplikasi Laboratorium Keamanan Hayati

Fasilitas BSL-3 dan BSL-4 yang menggunakan sistem HEPA pipa in situ ganda untuk pengolahan air limbah melaporkan profil keselamatan yang lebih baik dan manajemen kepatuhan yang disederhanakan. Kemampuan untuk melakukan deteksi kebocoran dan desinfeksi tanpa pelanggaran kontainmen mengurangi risiko paparan operator sekaligus mempertahankan persyaratan kepatuhan terhadap peraturan.

▶ Diskusikan Persyaratan Khusus Anda ◀

Strategi Implementasi & Kerangka Dukungan

Garis Waktu Implementasi Umum

Sebagian besar instalasi mengikuti proses implementasi terstruktur selama 4-6 minggu. Penilaian dan perencanaan awal menempati minggu pertama, termasuk analisis spasial dan perencanaan integrasi. Pengadaan dan pementasan peralatan membutuhkan waktu 2-3 minggu tergantung pada persyaratan kustomisasi. Instalasi dan uji coba biasanya selesai dalam waktu 5-7 hari untuk konfigurasi standar.

Pertimbangan Integrasi

Implementasi yang sukses membutuhkan perhatian yang cermat terhadap kompatibilitas infrastruktur yang ada. Sebagian besar sistem penyaringan in situ mengakomodasi koneksi bioreaktor standar, tetapi verifikasi dimensi dan antarmuka tertentu terbukti penting sebelum pengadaan. Integrasi sistem kontrol sering kali membutuhkan dukungan TI, terutama untuk sistem yang menggabungkan pencatatan data atau kemampuan konektivitas jaringan.

Pelatihan & Pengembangan Keahlian

Meskipun pengoperasian dasar tetap mudah, mengembangkan keahlian pengoptimalan memerlukan program pelatihan yang komprehensif. Produsen biasanya menyediakan spesialis aplikasi untuk pengaturan awal dan pengembangan protokol. Dukungan ini terbukti sangat berharga untuk menetapkan prosedur khusus aplikasi dan memecahkan masalah pada tantangan awal.

Persyaratan Validasi

Lingkungan GMP memerlukan protokol validasi khusus. Meskipun penyaringan in situ dapat menyederhanakan beberapa aspek validasi dengan menghilangkan langkah pemindahan, teknologi terintegrasi mungkin memerlukan pendekatan validasi yang direvisi. Konsultasi awal dengan personel jaminan kualitas memastikan dokumentasi yang sesuai sejak awal implementasi.

| Tahap Implementasi | Durasi | Kegiatan Utama | Persyaratan Dukungan |

|---|---|---|---|

| Penilaian | 1 minggu | Survei lokasi, verifikasi kompatibilitas | Konsultasi teknis |

| Pengadaan | 2-3 minggu | Kustomisasi peralatan, pementasan | Manajemen proyek |

| Instalasi | 5-7 hari | Instalasi fisik, integrasi | Teknisi bersertifikat |

| Komisioning | 3-5 hari | Pengujian, kalibrasi, validasi | Spesialis aplikasi |

| Pelatihan | 1-2 minggu | Operasi, pemeliharaan, pengoptimalan | Tim pelatihan teknis |

▶ Konsultasi Jadwal Pelaksanaan ◀

Pertanyaan yang Sering Diajukan

Bagaimana kemampuan pengujian in situ dibandingkan dengan metode shutdown tradisional?

Pengujian in situ menghilangkan jendela pematian selama 4-8 jam yang biasanya diperlukan untuk verifikasi integritas filter HEPA. Sistem pemindaian terintegrasi memenuhi standar ISO 14644-3 sekaligus memungkinkan pengujian selama jeda operasional, bukan pematian sistem secara penuh. Pendekatan ini mengurangi waktu henti terkait pengujian hingga 80-90% sambil mempertahankan kepatuhan terhadap persyaratan peraturan.

Keuntungan pemeliharaan apa yang diberikan oleh konfigurasi in situ ganda?

Konfigurasi ganda memungkinkan pemeliharaan satu tahap filtrasi sambil mempertahankan operasi melalui tahap sekunder. Pendekatan ini secara virtual menghilangkan waktu henti yang terkait dengan pemeliharaan sekaligus memastikan perlindungan yang berkelanjutan. Prosedur penggantian filter dapat dijadwalkan selama jeda operasional normal daripada memerlukan jendela pematian khusus.

Bagaimana sistem ini memenuhi persyaratan biokontaminasi?

Desain antarmuka terpusat meminimalkan risiko kontaminasi selama operasi rutin. Semua fungsi pengujian, desinfeksi, dan pemeliharaan beroperasi melalui antarmuka yang disegel, menjaga integritas penahanan selama siklus operasional dan pemeliharaan. Pendekatan ini terbukti sangat berharga di lingkungan BSL-3 dan BSL-4 di mana risiko pelanggaran penahanan harus diminimalkan.

Apa saja jangka waktu pengembalian investasi yang umum?

Sebagian besar fasilitas mencapai ROI dalam waktu 12-18 bulan melalui pengurangan waktu henti, biaya perawatan yang lebih rendah, dan peningkatan efisiensi operasional. Penghematan energi dari penurunan persyaratan penurunan tekanan memberikan nilai tambah, dengan beberapa implementasi mencapai pengurangan 40% dalam konsumsi energi terkait filtrasi.

Bagaimana biaya implementasi dibandingkan dengan instalasi HEPA tradisional?

Meskipun biaya peralatan awal biasanya lebih tinggi 20-30% daripada sistem konvensional, pengurangan biaya operasional dan peningkatan keandalan memberikan penghematan bersih dalam tahun operasional pertama. Penghapusan biaya penghentian terkait pengujian saja sering kali membenarkan investasi implementasi.

▶ Terhubung dengan Tim Teknis ◀

Posisi Pasar & Lanskap Teknologi

| Kategori Solusi | Biaya di Muka | Efisiensi Operasional | Persyaratan Pemeliharaan | Dukungan Kepatuhan |

|---|---|---|---|---|

| HEPA tradisional | Rendah | 75-85% | Tinggi (perlu dimatikan) | Verifikasi manual |

| Standar In Situ | Sedang | 90-95% | Sedang (waktu henti berkurang) | Pengujian otomatis |

| Double In Situ | Tinggi | 95-99% | Rendah (operasi yang berlebihan) | Verifikasi berkelanjutan |

| Solusi Khusus | Variabel | Variabel | Variabel | Khusus aplikasi |

Diferensiasi Kompetitif

Pasar HEPA pipa in situ mencakup beberapa pemain yang sudah mapan, masing-masing dengan kekuatan khusus. American Air Filter Company (AAF) berfokus pada aplikasi ruang bersih berskala besar, sementara Camfil menekankan pada solusi perawatan kesehatan dan industri nuklir. W.L. Gore & Associates mengkhususkan diri dalam pengendalian emisi industri bervolume tinggi.

Pendekatan QUALIA berbeda melalui kemitraan teknologi Eropa yang terintegrasi dan fokus khusus pada aplikasi bioproses. Penekanan pada kepatuhan BSL-3/BSL-4 dan aplikasi pengolahan air limbah ditujukan untuk segmen pasar tertentu di mana solusi konvensional terbukti tidak memadai.

Evolusi Pasar & Tren Industri

Pasar filter HEPA global terus berkembang, dengan proyeksi yang menunjukkan pertumbuhan dari USD 3,89 miliar pada tahun 2024 menjadi USD 6,13 miliar pada tahun 2033. Pertumbuhan ini mencerminkan peningkatan kesadaran akan persyaratan kualitas udara dan perluasan aktivitas bioproses, terutama di sektor farmasi dan bioteknologi.

Kriteria Seleksi untuk Tim Pengadaan

Pemilihan sistem yang sukses membutuhkan keseimbangan dari berbagai faktor: biaya investasi awal, keuntungan efisiensi operasional, persyaratan pemeliharaan, dan kemampuan dukungan kepatuhan. Organisasi harus mengevaluasi total biaya kepemilikan selama periode 3-5 tahun dan tidak hanya berfokus pada biaya akuisisi.

Faktor pemilihan yang paling penting sering kali melibatkan skalabilitas jangka panjang dan kemampuan dukungan. Seiring dengan berkembangnya persyaratan bioproses dan perubahan standar peraturan, sistem harus mengakomodasi modifikasi dan peningkatan tanpa memerlukan penggantian total.

Untuk fasilitas yang menangani bahan berbahaya atau beroperasi di bawah persyaratan peraturan yang ketat, profil keselamatan yang ditingkatkan dan manajemen kepatuhan yang disederhanakan dari sistem in situ biasanya lebih besar daripada pertimbangan biaya awal. Kemampuan untuk mempertahankan operasi sekaligus memastikan keselamatan dan kepatuhan memberikan nilai yang jauh melampaui perhitungan biaya-manfaat tradisional.

QUALIA Bio-Tech terus memajukan teknologi filtrasi in situ melalui kemitraan penelitian yang sedang berlangsung dan integrasi umpan balik dari pelanggan, memastikan sistem ini berkembang seiring dengan perubahan kebutuhan industri dan tantangan bioproses yang muncul.

Konten Terkait:

- Filtrasi In Situ vs Ex Situ: Mana yang Tepat untuk Anda?

- Filtrasi In Situ vs Filtrasi Batch: Sebuah Perbandingan

- Mengoptimalkan Proses Biotek dengan Filtrasi In Situ

- Meningkatkan Produktivitas: Efisiensi Filtrasi In Situ

- Panduan Pasti untuk Memilih Filter In Situ

- Panduan Utama untuk Sistem Filtrasi In Situ

- 5 Strategi untuk Meningkatkan Sistem Filtrasi In Situ

- 5 Cara Filtrasi In Situ Meningkatkan Keamanan Proses

- 5 Aplikasi Industri Teratas untuk Filtrasi In Situ