Hoogwaardige biofarmaceutische cleanroomapparatuur en -systemen

QUALIA levert geavanceerde biofarmaceutische cleanroom apparatuur, ontworpen om te voldoen aan de strengste veiligheids- en regelgevingseisen in de industrie. Onze uitgebreide reeks oplossingen omvat gespecialiseerde inperkingssystemen voor BSL-3 en BSL-4 laboratoria, waarbij geavanceerde technologie wordt geïntegreerd met praktische ontwerpen die zowel de veiligheid als de operationele efficiëntie verbeteren. Met tientallen jaren ervaring in cleanroominfrastructuur en OEB-beschermingsmaatregelen voorzien we farmaceutische en biotechnologische bedrijven van betrouwbare apparatuur die volledige bescherming garandeert tijdens kritieke productieprocessen.

Ontwerp en samenwerking

Bouw van China's eerste BSL3-Ag ruimte voor grote dieren.

Verleende kerndiensten aan meer dan 70 BSL3-laboratoria wereldwijd en workshops voor vaccinproductie.

Een wereldwijd netwerk van meer dan 210 klanten, ondersteund door strategische samenwerkingsverbanden.

Meer dan 1800 APR-deuren, 930 neveldouches, 850 BIBO en 400 VHP-passboxen geleverd.

Validatievereisten voor biofarmaceutische cleanrooms

Het implementeren van de juiste biofarmaceutische cleanroom validatievereisten is essentieel voor het handhaven van naleving van de regelgeving en productintegriteit. Onze validatieprotocollen zorgen ervoor dat uw cleanroomapparatuur voldoet aan de strenge industrienormen en tegelijkertijd de operationele efficiëntie ondersteunt.

Geavanceerde R&D

Toonaangevende producten ontwikkeld door een wereldwijd team van experts.

Vertrouwd merk

Langdurige relaties met een trouw klantenbestand in de farmaceutische sector en de gezondheidszorg.

Expertise in Bescherming

Uitgebreide ervaring met P3, P4 labstandaarden en OEB industriële regelgeving.

One-stop oplossing

Complete turnkey projecten voor cleanrooms en bijbehorende apparatuur.

Capaciteit van QUALIA

Cleanroomapparatuur en -oplossingen

Luchtserie

Filtratiesysteem in situ

ISO-serie

KRABS

OEB4/5 Isolator

Bioveiligheid isolator

Sloten

Bioveiligheidsisolatiedemper

Mechanische afdichting APR-deuren

Pneumatische afdichting APR-deuren

Module Laboratorium

Laboratorium voor mobiele modules

Serie passen

Biosafety Dunk Tank

VHP pasvak

Biosafety pasdoos

Douche serie

Neveldouche

Chemische douche

Douche

Sloten

VHP generator type I

VHP-generator Type II III

Waterbehandeling

In situ pijpleiding HEPA

Bag-In/Bag-Out - BIBO-systemen in BSL-3/BSL-4-omgevingen

Een typische BIBO filterwissel bestaat uit het verzegelen van de buitenste zak aan de behuizing, het verwijderen van het gebruikte filter in de binnenste zak en vervolgens het veilig verzegelen en verwijderen van het filter in de zak voor een veilige verwijdering. Dit proces wordt ondersteund door handschoenpoorten en duidelijke SOP's, waardoor menselijke fouten en blootstellingsrisico's tot een minimum worden beperkt. Het resultaat is een gevalideerde, herhaalbare procedure die voldoet aan internationale normen voor bioveiligheid en engineering, zoals ISO 14644, ASME AG-1 en IEST-RP-CC001, of deze zelfs overtreft.

Uitgebreide inperkingsoplossingen voor biofarmaceutische productie

Biofarmaceutische productie vereist een compromisloze beheersing van zwevende deeltjes, kruisbesmetting en beroepsmatige blootstelling. Uitgebreide inperkingsoplossingen integreren meerdere lagen van technische controles, waaronder BIBO-systemen, HEPA/ULPA-filtratie (hoogrendement deeltjesfiltratie), negatieve drukzones en aangepaste isolatoren. Deze systemen zijn ontworpen om zowel de productintegriteit als de veiligheid van het personeel te beschermen in de hele procesketen, van de verwerking van grondstoffen tot de verpakking van het eindproduct.

Deze oplossingen zijn ontworpen om te voldoen aan wereldwijde normen zoals EU GMP Annex 1, FDA 21 CFR Part 211 en ISO 14644. Het resultaat is een productieomgeving die inspecties van regelgevende instanties ondersteunt, het risico op batchverlies vermindert en de algehele productiviteit verhoogt.

IOS 14644

Cleanroom-norm

BIBO filtratie-eenheden voor alle kritische uitlaat- en toevoerluchtstromen, waardoor veilig filteronderhoud en gevalideerde insluiting gegarandeerd zijn.

Aangepaste isolatoren en barrièresystemen voor aseptische verwerking, API-verwerking en beheer van krachtige verbindingen.

Beheer van drukcascades om de luchtstroom gericht te houden en kruisbesmetting tussen schone en vuile zones te voorkomen.

Continue omgevingsbewaking voor real-time detectie van deeltjestellingen, drukafwijkingen en systeemprestaties.

Gevalideerde ontsmettingsprotocollen voor oppervlakken van apparatuur en faciliteiten, zodat ze snel kunnen worden vervangen en stilstand tot een minimum wordt beperkt.

Beschermende maatregelen en veiligheidsnormen van de OEB

Beschermingsmaatregelen voor beroepsmatige blootstelling zijn essentieel voor de bescherming van personeel dat werkt met hoogpotente actieve farmaceutische ingrediënten (HPAPI's) en gevaarlijke verbindingen. Moderne inperkingsoplossingen zijn ontworpen om te voldoen aan de strenge OEB-eisen en bieden gelaagde bescherming door middel van technische controles, gevalideerde processen en voortdurende bewaking.

De belangrijkste elementen van de beschermende maatregelen van de OEB zijn onder andere:

Overdrachtsapparaten met gesloten systeem en handschoenkastisolatoren om direct contact van de operator met gevaarlijke materialen te voorkomen.

BIBO-systemen voor filteronderhoud, zodat alle verontreinigde media veilig worden opgeborgen en afgevoerd zonder blootstellingsrisico.

Omgevingen met negatieve druk en luchtsluizen om de verspreiding van verontreinigingen in de lucht te voorkomen.

Gevalideerde reinigings- en ontsmettingsprotocollen voor alle apparatuur en oppervlakken die in contact komen met krachtige verbindingen.

Real-time omgevings- en blootstellingsmonitoring om ervoor te zorgen dat de concentraties in de lucht binnen aanvaardbare OEB-drempelwaarden blijven.

Naleving van de OEB veiligheidsnormen wordt bevestigd door strenge risicobeoordelingen, prestatiekwalificatie en voortdurende validatie. Internationale normen zoals ISPE Good Practice Guide, ICH Q9 Quality Risk Management en ISO 45001 Occupational Health and Safety Management Systems bieden het kader voor het ontwerpen en onderhouden van inperkingsstrategieën die voldoen aan de normen.

Track record

Verken onze Triomfgalerij: Duik in onze selectie van recente succesprojecten, waar onze gerichte aanpak en expertise hebben geleid tot succesvolle resultaten voor onze klanten. Elke zaak is een bewijs van onze toewijding aan het leveren van solide en effectieve oplossingen.

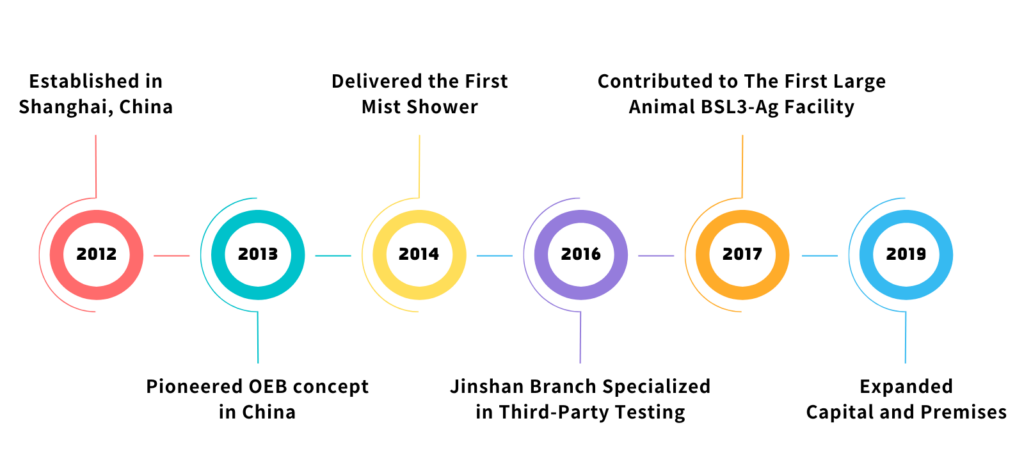

Over QUALIA

QUALIA bestaat uit een toegewijd team van 42 experts op het gebied van farmaceutische en bioveiligheidstechniek. Onze diepgaande expertise omvat ontwerp, constructie, management, naast zowel lokale als wereldwijde advies- en validatiediensten. We zijn standvastig in het leveren van uitgebreide oplossingen op maat voor biosecurity clean system engineering. Onze portfolio omvat een divers assortiment producten zoals zuiveringsapparatuur, bioveiligheidsvoorzieningen, HVAC-systemen, automatiseringssystemen, validatiediensten, procesapparatuur en steriele leidingen. We zijn trots op ons vermogen om eigen producten en systemen te ontwikkelen die specifiek voldoen aan de genuanceerde eisen van onze klanten in de farmaceutische en biobeveiligingsindustrie.

Veelgestelde vragen

Hoe kies je de juiste cleanroomapparatuur voor farmaceutische productie?

Bij het selecteren van cleanroomapparatuur voor farmaceutische productie moet rekening worden gehouden met drie kritieke factoren: vereiste reinheidsclassificatie (ISO 5-8), processpecifieke insluitingsbehoeften en vereisten voor naleving van de regelgeving. Beoordeel apparatuur op materiaalcompatibiliteit met reinigingsmiddelen, toegankelijkheid voor onderhoud en validatiedocumentatie. Onze biofarmaceutische specialisten raden aan een uitgebreide risicobeoordeling uit te voeren om mogelijke besmettingsbronnen te identificeren voordat de specificaties van de apparatuur worden opgesteld.

Wat zijn de belangrijkste verschillen tussen BIBO systemen en traditionele filterbehuizingen?

BIBO-systemen (Bag In Bag Out) bieden superieure bescherming tijdens het vervangen van filters in vergelijking met traditionele behuizingen door gebruik te maken van een verzegeld opzaksysteem dat direct contact met verontreinigde filters voorkomt. Dit vermindert de blootstelling van de operator aan gevaarlijke materialen aanzienlijk en handhaaft de integriteit van de cleanroom tijdens het onderhoud. Traditionele filterbehuizingen vereisen een omgevingsonderbreking tijdens het verwisselen, terwijl BIBO systemen een continue werking toelaten, wat de efficiëntie verbetert en de productiestilstand vermindert.

Hoe vaak moet cleanroomapparatuur worden gerevalideerd?

Biofarmaceutische cleanroomapparatuur moet worden gerevalideerd volgens een risicogebaseerd schema, meestal jaarlijks voor kritieke systemen en na belangrijke wijzigingen. Systemen voor continue bewaking kunnen gegevensgestuurde inzichten verschaffen om de revalideringsfrequentie te optimaliseren op basis van de werkelijke prestaties in plaats van arbitraire tijdschema's. Wettelijke vereisten kunnen minimale revalideringsintervallen voorschrijven, afhankelijk van uw specifieke processen en productrisicoprofielen.

Welk inperkingsniveau is geschikt voor OEB 4-verbindingen?

Voor OEB 4-verbindingen zijn uitgebreide inperkingsoplossingen nodig, waaronder gesloten systemen, omgevingen met negatieve druk en redundante barrièretechnologieën. Geschikte inperking omvat speciale BIBO-filtratiesystemen, luchtsluizen met vergrendelende deurmechanismen en continue bewaking van drukverschillen. Personeel dat werkt met OEB 4-materialen moet de juiste persoonlijke beschermingsmiddelen (PPE) gebruiken en strikte standaard operationele procedures volgen voor materiaalbehandeling en ontsmettingsprotocollen.

Waarin verschillen de BSL-3 en BSL-4 laboratoriumvereisten voor inperkingsapparatuur?

BSL-4 laboratoria vereisen aanzienlijk strengere inperkingsmaatregelen dan BSL-3, waaronder klasse III biologische veiligheidskabinetten of overdrukpakken met speciale luchttoevoer. Beide vereisen HEPA-filtratie voor afgevoerde lucht, maar BSL-4 vereist redundante filtratiesystemen met extra validatievereisten. BSL-4 faciliteiten moeten volledige ontsmettingscapaciteiten implementeren, terwijl BSL-3 gelokaliseerde ontsmettingsprocedures kunnen gebruiken op basis van risicobeoordeling.