Moderne Bioprozess- und Biosicherheitslabore stehen vor einer immer komplexeren Herausforderung: die Aufrechterhaltung absoluter Sicherheit bei gleichzeitiger Gewährleistung der betrieblichen Effizienz. Da die behördlichen Standards immer strenger werden und die Kontaminationsrisiken eskalieren, benötigen die Einrichtungen Filtrationslösungen, die kontinuierlichen Schutz bieten, ohne die Produktivität der Arbeitsabläufe zu beeinträchtigen. IN SITU PIPELINE HEPA- und DOUBLE IN SITU PIPELINE HEPA-Systeme erfüllen diese kritischen Betriebsanforderungen durch integrierte Filtrationstechnologie, die Tests, Wartung und Desinfektion ohne Systemabschaltung oder Verletzung des Containments ermöglicht.

Verständnis von In-Situ-Pipeline-HEPA-Filtersystemen

Was diese Systeme bieten

IN SITU PIPELINE HEPA-Systeme stellen einen grundlegenden Wandel gegenüber herkömmlichen Filtrationskonzepten dar. Anstatt das System zu Test- oder Wartungszwecken abzuschalten, ermöglichen diese integrierten Lösungen alle kritischen Vorgänge - einschließlich Lecksuche, Desinfektion und Filteraustausch - unter Beibehaltung der Integrität des Containments. Die Bezeichnung "in situ" bezieht sich auf die Fähigkeit des Systems, diese Funktionen an Ort und Stelle auszuführen, ohne die Komponenten aus ihrer Betriebsumgebung zu entfernen.

Kernfunktionalität & Design-Ansatz

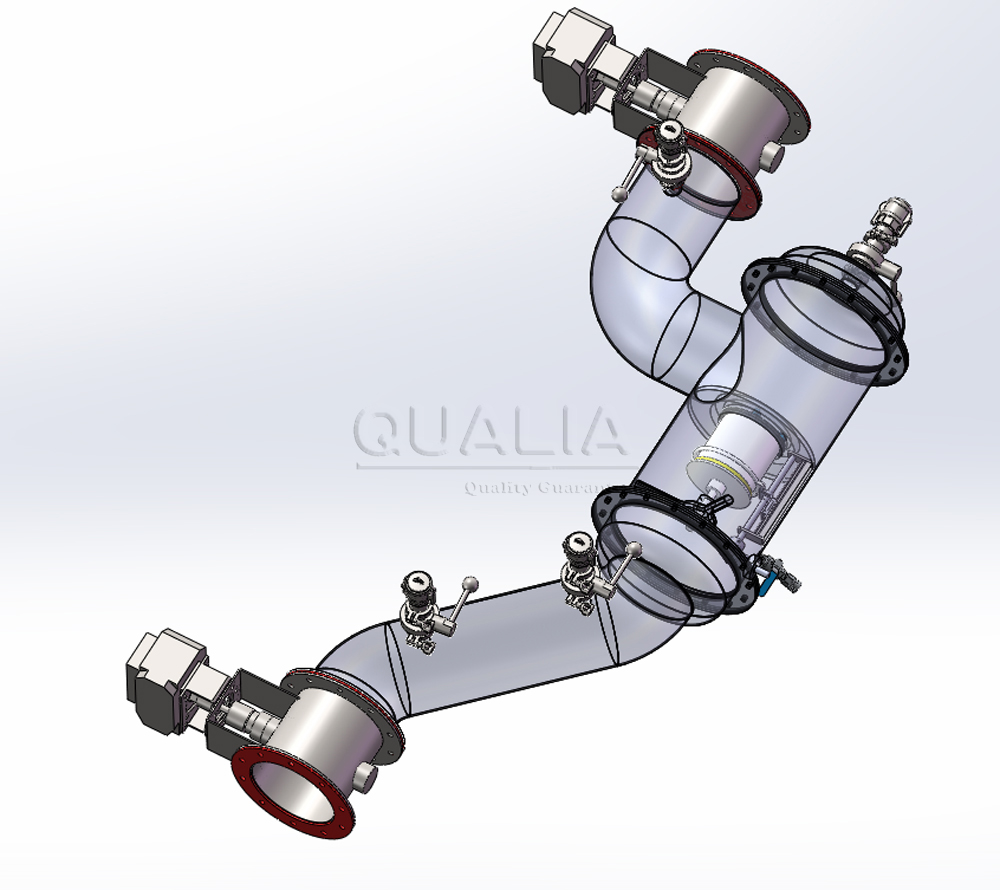

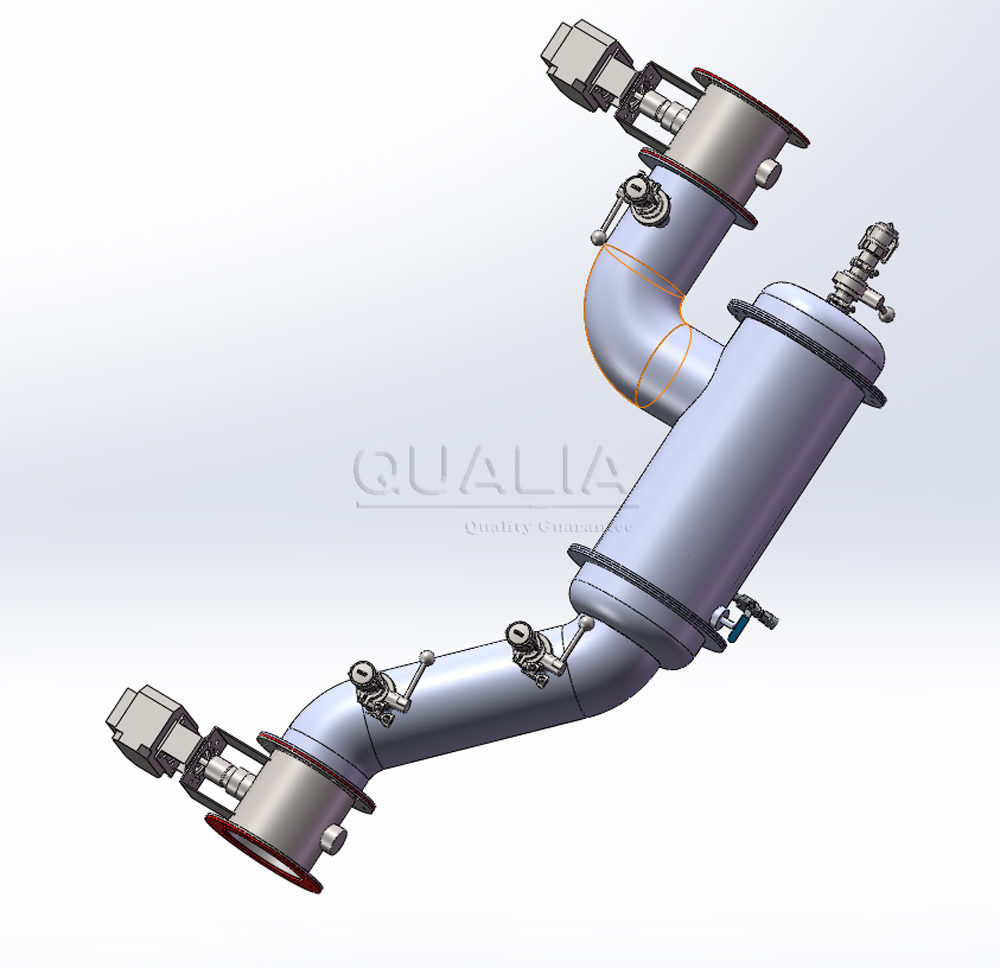

Diese Systeme integrieren mehrere kritische Funktionen in einem einzigen, abgedichteten Gehäuse. Das Design umfasst in der Regel einen statischen Druckkörper aus Edelstahl 304/316L, hocheffiziente Filterelemente, zentralisierte Schnittstellensteuerungen und automatische Scanfunktionen. Die zentrale Schnittstellenbox fasst alle Betriebssteuerungen - Scannergriffe, Prüfanschlüsse und Desinfektionsanschlüsse - an einem einzigen Zugangspunkt zusammen und minimiert so das Kontaminationsrisiko während des Routinebetriebs.

Doppelte In-Situ-Rohrleitungs-HEPA-Konfiguration

Die Doppelkonfiguration bietet einen verbesserten Schutz durch redundante Filtrationsstufen. Dieser Ansatz erweist sich als besonders wertvoll in BSL-3- und BSL-4-Umgebungen, in denen Einzelausfälle den gesamten Betrieb gefährden könnten. Jede Filtrationsstufe arbeitet unabhängig, so dass individuelle Tests und Wartungsarbeiten möglich sind, während das System über die zweite Stufe weiterläuft.

Branchenerfahrungen zeigen, dass Anlagen, die doppelte In-Situ-Konfigurationen verwenden, in der Regel eine Betriebszeit von 99,9% erreichen, verglichen mit 85-90% bei herkömmlichen Systemen, die für die Wartung abgeschaltet werden müssen.

Anwendungen in kritischen Umgebungen

Diese Systeme erfüllen den Filtrationsbedarf in Abwasseraufbereitungsanlagen, Abluftströmen und Rohrleitungen, wo sich herkömmliche HEPA-Anlagen als unzureichend erweisen. Bioprozessanlagen nutzen sie für die Endproduktfiltration vor der Abfüllung, während Forschungslabors sie für die Abluftreinigung aus Containment-Bereichen einsetzen.

▶ Technische Dokumentation anfordern ◀

Technische Spezifikationen und Leistungsmerkmale

| Spezifikation Kategorie | Einzelne In-Situ-Pipeline | Doppelte In-Situ-Pipeline |

|---|---|---|

| Wirkungsgrad der Filtration | ≥99,99% bei 0,3μm | ≥99,99% pro Stufe bei 0,3μm |

| Druckbeständigkeit | ±2500Pa (10 Minuten) | ±2500Pa (10 Minuten) |

| Luftdichtheit | ≤0,1% Leckage/Minute bei 1000Pa | ≤0,05% Leckage/Minute bei 1000Pa |

| Anfänglicher Widerstand | ≤250Pa bei Nennvolumen | ≤300Pa pro Stufe |

| Materialien | SS304/316L, vollständig geschweißt | SS304/316L, vollständig geschweißt |

| Prüffähigkeit | Erkennung durch manuelles Scannen | Automatisches Scannen pro Stufe |

Funktionen für Integration und Kompatibilität

Moderne HEPA-Systeme für den Einbau in Rohrleitungen können in verschiedenen Konfigurationen installiert werden. Optionen für die Decken- und Seitenwandmontage bieten Flexibilität für Umgebungen mit begrenztem Platzangebot. Das zentralisierte Schnittstellendesign ermöglicht die Integration in bestehende Gebäudemanagementsysteme, während die unabhängige Betriebsfähigkeit erhalten bleibt.

Leistungsüberwachung und Validierung

Die eingebaute Differenzdrucküberwachung liefert eine kontinuierliche Leistungsanzeige. Die integrierten Scanning-Detektionssysteme erfüllen die Anforderungen der IEST RP-CC-001.4 für Laminar-Flow- und biologische HEPA-Filter und ermöglichen die Überprüfung der Konformität ohne externe Prüfgeräte.

| Leistungsmetrik | Standard Bereich | Vorteil der doppelten Konfiguration |

|---|---|---|

| Operative Betriebszeit | 85-90% | 99%+ |

| Häufigkeit der Tests | Wöchentliche Abschaltung erforderlich | Kontinuierliche Online-Tests |

| Wartungsfenster | 4-8 Stunden | 30-60 Minuten |

| Kontaminationsrisiko | Mittel (Exposition bei Veränderungen) | Minimal (versiegelte Operationen) |

Ergebnisse der Implementierung in der Praxis

Ergebnisse der pharmazeutischen Produktionsstätte

Ein Hersteller medizinischer Geräte, der 1.000 MEGAcel II eFRM HEPA-Filter einbaute, erzielte bemerkenswerte Ergebnisse. Der Installationsprozess wurde in 12 Tagen abgeschlossen, ohne dass die Filter während der Handhabung und Installation beschädigt wurden. Noch bedeutender ist, dass die Einrichtung eine Erfolgsrate von 100% Filtern mit 0% Ausfallereignissen während der ersten Betriebszeit erreichte, verglichen mit früheren Glasfilterinstallationen, bei denen aufgrund von Handhabungsschäden 10% Ersatzbestände vorgehalten werden mussten.

Die Implementierung brachte neben der Zuverlässigkeit weitere betriebliche Vorteile. Die Anlage reduzierte die Anzahl der geöffneten Frischlufteinlassklappen von 100% auf 20%, was die Belastung des HVAC-Systems erheblich reduzierte und die Lebensdauer der Geräte verlängerte. Energieeinsparungen ergaben sich über mehrere Wege, einschließlich geringerer Druckabfallanforderungen und verbesserter Systemstabilität.

Integration von Laboratorien für Bioprozesse

Forschungseinrichtungen, die die In-situ-Filtrationstechnologie einsetzen, berichten von erheblichen Verbesserungen der betrieblichen Effizienz. Bei einer Implementierung wurden die Ausfallzeiten für die Zertifizierung um mehr als 60% reduziert, da integrierte photometrische Sensoren während der Betriebspausen automatische Integritätstests durchführen, wodurch spezielle Geräte zur Aerosolerzeugung und externe Testprotokolle überflüssig wurden.

Biosicherheitslaboranwendungen

BSL-3- und BSL-4-Einrichtungen, die doppelte In-situ-Pipeline-HEPA-Systeme für die Abwasserbehandlung verwenden, berichten von verbesserten Sicherheitsprofilen und vereinfachtem Compliance-Management. Die Möglichkeit, Leckagen zu erkennen und zu desinfizieren, ohne das Containment zu durchbrechen, verringert das Risiko für den Bediener, während gleichzeitig die gesetzlichen Anforderungen eingehalten werden.

▶ Besprechen Sie Ihre spezifischen Anforderungen ◀

Umsetzungsstrategie und Unterstützungsrahmen

Typischer Zeitplan für die Implementierung

Die meisten Installationen folgen einem strukturierten 4-6-wöchigen Implementierungsprozess. Die erste Woche ist für die anfängliche Bewertung und Planung vorgesehen, einschließlich Raumanalyse und Integrationsplanung. Für die Beschaffung und Bereitstellung der Ausrüstung sind je nach Anpassungsanforderungen 2-3 Wochen erforderlich. Installation und Inbetriebnahme sind bei Standardkonfigurationen in der Regel innerhalb von 5-7 Tagen abgeschlossen.

Überlegungen zur Integration

Eine erfolgreiche Umsetzung erfordert eine sorgfältige Prüfung der Kompatibilität mit der vorhandenen Infrastruktur. Die meisten In-situ-Filtrationssysteme können an Standard-Bioreaktoren angeschlossen werden, aber eine Überprüfung der spezifischen Abmessungen und Schnittstellen ist vor der Beschaffung unerlässlich. Die Integration von Steuerungssystemen erfordert häufig IT-Unterstützung, insbesondere bei Systemen mit Datenprotokollierung oder Netzwerkanschlussmöglichkeiten.

Ausbildung und Entwicklung von Fachwissen

Während die grundlegende Bedienung einfach ist, erfordert die Entwicklung von Optimierungskenntnissen umfassende Schulungsprogramme. Die Hersteller stellen in der Regel Anwendungsspezialisten für die Ersteinrichtung und Protokollentwicklung zur Verfügung. Diese Unterstützung ist von unschätzbarem Wert für die Einrichtung anwendungsspezifischer Verfahren und die Behebung anfänglicher Probleme.

Anforderungen an die Validierung

GMP-Umgebungen erfordern spezifische Validierungsprotokolle. Während die In-situ-Filtration einige Validierungsaspekte durch den Wegfall von Transferschritten vereinfachen kann, erfordert die integrierte Technologie möglicherweise überarbeitete Validierungsansätze. Eine frühzeitige Absprache mit dem Qualitätssicherungspersonal gewährleistet eine angemessene Dokumentation von Beginn der Implementierung an.

| Durchführungsphase | Dauer | Wichtigste Aktivitäten | Anforderungen an die Unterstützung |

|---|---|---|---|

| Bewertung | 1 Woche | Standortuntersuchung, Überprüfung der Kompatibilität | Technische Beratung |

| Beschaffung | 2-3 Wochen | Anpassung der Ausrüstung, Inszenierung | Projektleitung |

| Einrichtung | 5-7 Tage | Physische Installation, Integration | Zertifizierte Techniker |

| Inbetriebnahme | 3-5 Tage | Prüfung, Kalibrierung, Validierung | Anwendungsspezialisten |

| Ausbildung | 1-2 Wochen | Betrieb, Wartung, Optimierung | Technisches Ausbildungsteam |

▶ Zeitplan für die Konsultation zur Umsetzung ◀

Häufig gestellte Fragen

Wie sind die Möglichkeiten der In-situ-Prüfung im Vergleich zu herkömmlichen Abschaltmethoden?

Durch die In-situ-Prüfung entfallen die 4-8-stündigen Abschaltzeitfenster, die normalerweise für die Überprüfung der Integrität von HEPA-Filtern erforderlich sind. Die integrierten Scanning-Systeme erfüllen die ISO 14644-3-Normen und ermöglichen die Prüfung während der Betriebspausen, anstatt das System vollständig abzuschalten. Dieser Ansatz reduziert die prüfungsbedingten Ausfallzeiten um 80-90% und erfüllt gleichzeitig die gesetzlichen Anforderungen.

Welche Vorteile bieten doppelte In-situ-Konfigurationen für die Instandhaltung?

Doppelkonfigurationen ermöglichen die Wartung einer Filterstufe bei gleichzeitiger Aufrechterhaltung des Betriebs durch die zweite Stufe. Durch diesen Ansatz werden wartungsbedingte Ausfallzeiten praktisch eliminiert und ein kontinuierlicher Schutz gewährleistet. Der Filterwechsel kann während normaler Betriebspausen geplant werden und erfordert keine speziellen Abschaltzeitfenster.

Wie erfüllen diese Systeme die Anforderungen an die Biokontamination?

Das zentralisierte Schnittstellendesign minimiert das Kontaminationsrisiko während des Routinebetriebs. Alle Test-, Desinfektions- und Wartungsfunktionen laufen über versiegelte Schnittstellen, so dass die Integrität des Containments während der Betriebs- und Wartungszyklen erhalten bleibt. Dieser Ansatz erweist sich als besonders wertvoll in BSL-3- und BSL-4-Umgebungen, in denen das Risiko eines Containmentbruchs minimiert werden muss.

Was sind typische Zeitrahmen für die Kapitalrendite?

Die meisten Einrichtungen erreichen innerhalb von 12 bis 18 Monaten einen ROI durch geringere Ausfallzeiten, niedrigere Wartungskosten und eine verbesserte betriebliche Effizienz. Energieeinsparungen durch geringere Druckabfallanforderungen tragen zusätzlich zum Wert bei, wobei einige Implementierungen eine Reduzierung des filtrationsbezogenen Energieverbrauchs um 40% erreichen.

Wie sehen die Implementierungskosten im Vergleich zu herkömmlichen HEPA-Installationen aus?

Während die anfänglichen Ausrüstungskosten in der Regel 20-30% höher sind als bei konventionellen Systemen, führen die geringeren Betriebskosten und die verbesserte Zuverlässigkeit bereits im ersten Betriebsjahr zu Nettoeinsparungen. Allein der Wegfall der prüfungsbedingten Stillstandskosten rechtfertigt häufig die Investition in die Implementierung.

▶ Verbindung mit dem technischen Team ◀

Marktposition und Technologielandschaft

| Lösungs-Kategorie | Vorabkosten | Operative Effizienz | Anforderungen an die Wartung | Unterstützung bei der Einhaltung von Vorschriften |

|---|---|---|---|---|

| Traditionelle HEPA | Niedrig | 75-85% | Hoch (Abschaltung erforderlich) | Manuelle Überprüfung |

| Standard In Situ | Mittel | 90-95% | Mittel (reduzierte Ausfallzeiten) | Automatisierte Prüfung |

| Double In Situ | Hoch | 95-99% | Niedrig (redundanter Betrieb) | Kontinuierliche Überprüfung |

| Kundenspezifische Lösungen | Variabel | Variabel | Variabel | Anwendungsspezifisch |

Differenzierung im Wettbewerb

Auf dem HEPA-Markt für In-situ-Pipelines gibt es mehrere etablierte Anbieter, die jeweils spezifische Stärken haben. American Air Filter Company (AAF) konzentriert sich auf große Reinraumanwendungen, während Camfil den Schwerpunkt auf Lösungen für das Gesundheitswesen und die Atomindustrie legt. W.L. Gore & Associates ist auf die Kontrolle von Industrieemissionen in großen Mengen spezialisiert.

Der QUALIA-Ansatz unterscheidet sich durch integrierte europäische Technologiepartnerschaften und den speziellen Fokus auf Bioprozessanwendungen. Der Schwerpunkt auf BSL-3/BSL-4-Konformität und Abwasserbehandlungsanwendungen zielt auf spezifische Marktsegmente, in denen sich herkömmliche Lösungen als unzureichend erweisen.

Marktentwicklung und Branchentrends

Der weltweite Markt für Schwebstofffilter wächst weiter, wobei Prognosen ein Wachstum von 3,89 Mrd. USD im Jahr 2024 auf 6,13 Mrd. USD im Jahr 2033 vorhersagen. Dieses Wachstum spiegelt das wachsende Bewusstsein für die Anforderungen an die Luftqualität und die zunehmenden Aktivitäten im Bereich der Bioprozesse wider, insbesondere in der Pharma- und Biotechnologiebranche.

Auswahlkriterien für Beschaffungsteams

Für eine erfolgreiche Systemauswahl müssen mehrere Faktoren gegeneinander abgewogen werden: anfängliche Investitionskosten, betriebliche Effizienzgewinne, Wartungsanforderungen und Möglichkeiten zur Unterstützung der Einhaltung von Vorschriften. Unternehmen sollten die Gesamtbetriebskosten über einen Zeitraum von 3-5 Jahren bewerten und sich nicht nur auf die Anschaffungskosten konzentrieren.

Der kritischste Faktor bei der Auswahl sind oft die langfristige Skalierbarkeit und die Supportmöglichkeiten. Da sich die Anforderungen an die Bioprozesse weiterentwickeln und sich die behördlichen Normen ändern, müssen die Systeme Modifikationen und Upgrades zulassen, ohne dass ein kompletter Austausch erforderlich ist.

Für Anlagen, die mit gefährlichen Stoffen umgehen oder strengen behördlichen Auflagen unterliegen, überwiegen das verbesserte Sicherheitsprofil und das vereinfachte Compliance-Management von In-situ-Systemen in der Regel die anfänglichen Kostenüberlegungen. Die Möglichkeit, den Betrieb aufrechtzuerhalten und gleichzeitig die Sicherheit und die Einhaltung von Vorschriften zu gewährleisten, bietet einen Wert, der weit über herkömmliche Kosten-Nutzen-Kalkulationen hinausgeht.

QUALIA Bio-Tech entwickelt die In-Situ-Filtrationstechnologie durch kontinuierliche Forschungspartnerschaften und die Integration von Kundenfeedback weiter, um sicherzustellen, dass sich diese Systeme mit den sich ändernden Anforderungen der Industrie und den neuen Herausforderungen der Bioprozessindustrie weiterentwickeln.

Verwandte Inhalte:

- In-Situ- und Ex-Situ-Filtration: Was ist das Richtige für Sie?

- In-Situ-Filtration und Batch-Filtration: Ein Vergleich

- Optimierung von Biotech-Prozessen mit In-Situ-Filtration

- Steigern Sie Ihre Produktivität: In-Situ-Filtrationseffizienz

- Der definitive Leitfaden zur Auswahl von In-Situ-Filtern

- Der ultimative Leitfaden für In-Situ-Filtrationssysteme

- 5 Strategien für die Vergrößerung von In-Situ-Filtrationssystemen

- 5 Wege, wie die In-Situ-Filtration die Prozesssicherheit erhöht

- Die 5 wichtigsten industriellen Anwendungen für die In-Situ-Filtration