Los laboratorios modernos de bioprocesamiento y bioseguridad se enfrentan a un reto cada vez más complejo: mantener una contención absoluta al tiempo que se garantiza la eficacia operativa. A medida que se endurecen las normas reglamentarias y aumentan los riesgos de contaminación, las instalaciones necesitan soluciones de filtración que ofrezcan una protección continua sin comprometer la productividad del flujo de trabajo. Los sistemas IN SITU PIPELINE HEPA y DOUBLE IN SITU PIPELINE HEPA responden a estas demandas operativas críticas mediante una tecnología de filtración integrada que permite realizar pruebas, mantenimiento y desinfección sin necesidad de parar el sistema o romper la contención.

Sistemas de filtración HEPA in situ para tuberías

Qué ofrecen estos sistemas

Los sistemas HEPA IN SITU PIPELINE representan un cambio fundamental con respecto a los enfoques de filtración tradicionales. En lugar de requerir la parada del sistema para realizar pruebas o tareas de mantenimiento, estas soluciones integradas permiten realizar todas las operaciones críticas -incluidas la detección de fugas, la desinfección y la sustitución de filtros- manteniendo la integridad de la contención. La designación "in situ" se refiere a la capacidad del sistema para realizar estas funciones in situ, sin retirar los componentes de su entorno operativo.

Funciones básicas y enfoque de diseño

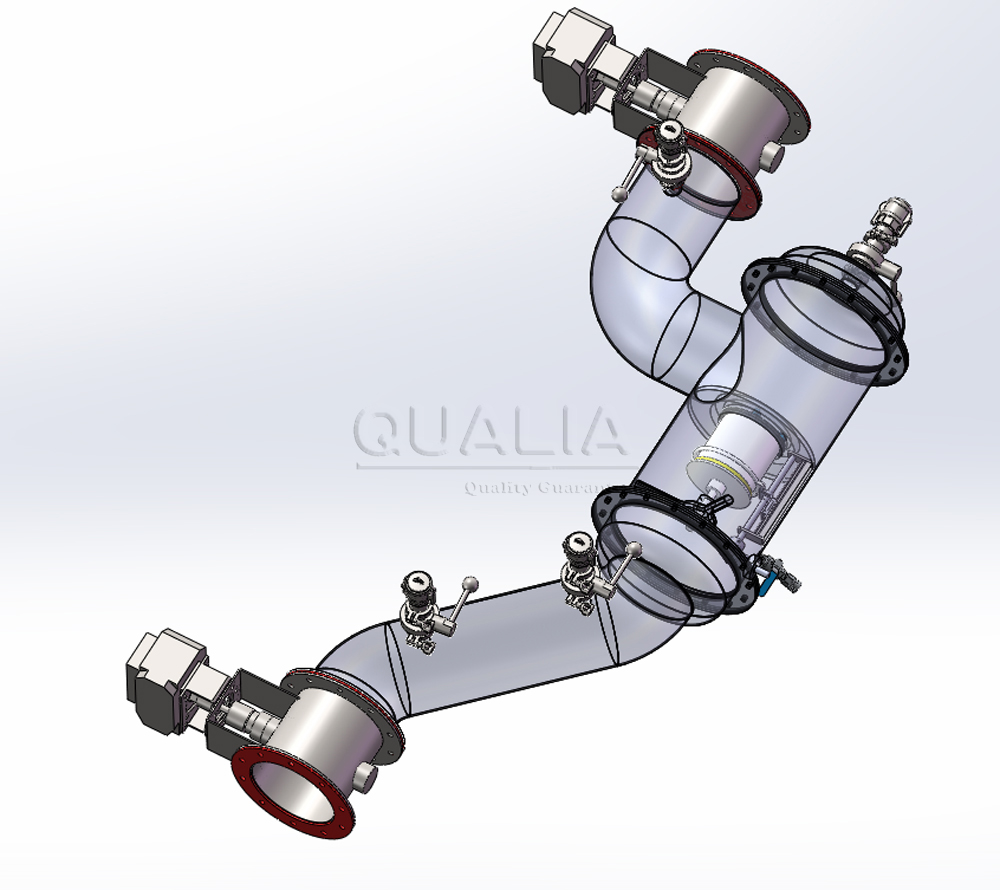

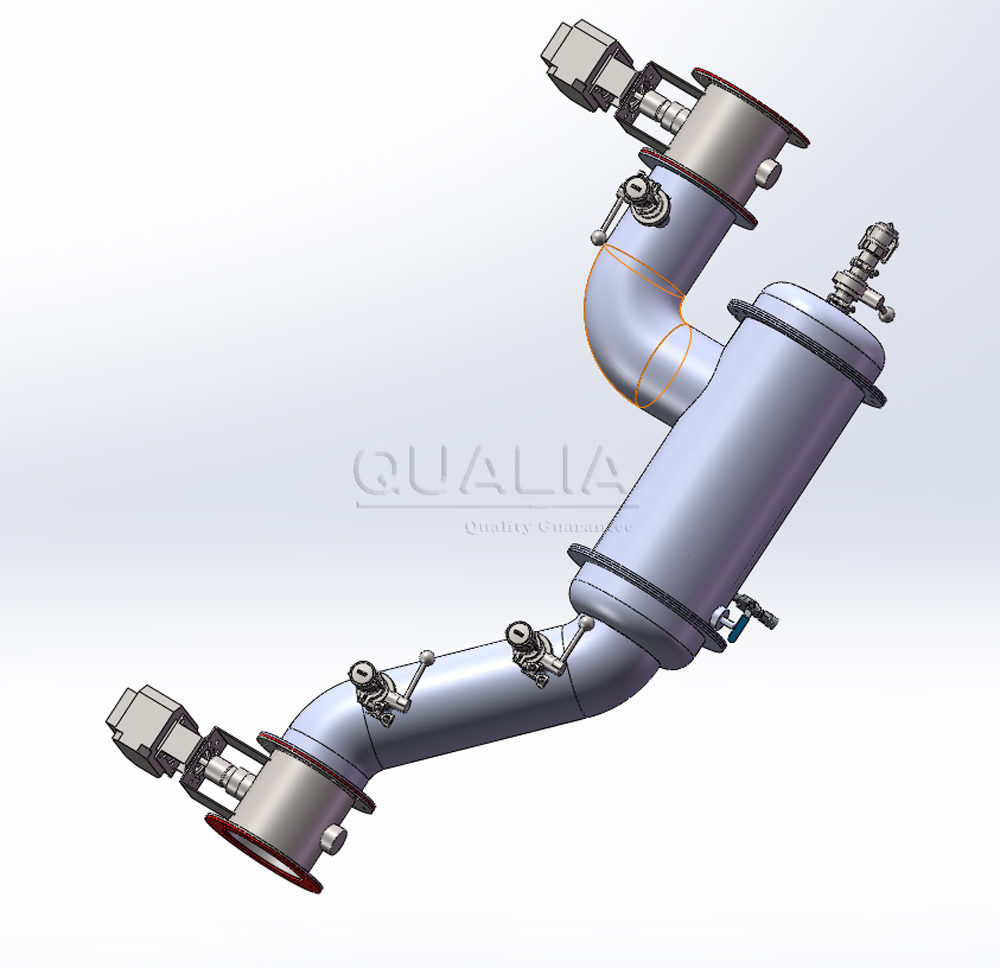

Estos sistemas integran múltiples funciones críticas dentro de una única carcasa sellada. El diseño suele incluir un cuerpo de presión estática fabricado en acero inoxidable 304/316L, elementos filtrantes de alta eficacia, controles de interfaz centralizados y capacidades de escaneado automatizadas. La caja de interfaz centralizada consolida todos los controles operativos -manijas de escaneado, puertos de prueba y conexiones de desinfección- en un único punto de acceso, lo que minimiza los riesgos de contaminación durante las operaciones rutinarias.

Configuración HEPA de doble tubería in situ

La configuración doble proporciona una mayor protección mediante etapas de filtración redundantes. Este enfoque resulta especialmente valioso en entornos BSL-3 y BSL-4, en los que los fallos de un solo punto podrían comprometer la totalidad de las operaciones. Cada etapa de filtración funciona de forma independiente, lo que permite realizar pruebas y tareas de mantenimiento individuales mientras el sistema sigue funcionando a través de la etapa secundaria.

La experiencia del sector indica que las instalaciones que utilizan configuraciones dobles in situ suelen alcanzar un tiempo de actividad del 99,9%, frente a los 85-90% de los sistemas convencionales que requieren paradas para su mantenimiento.

Aplicaciones en entornos críticos

Estos sistemas cubren las necesidades de filtración en líneas de tratamiento de aguas residuales, corrientes de escape y aplicaciones de tuberías en las que las instalaciones HEPA tradicionales resultan inadecuadas. Las instalaciones de bioprocesamiento los utilizan para la filtración del producto final antes del llenado, mientras que los laboratorios de investigación los emplean para el tratamiento del aire de escape de las zonas de contención.

▶ Solicitar documentación técnica ◀

Especificaciones técnicas y características de rendimiento

| Categoría de especificaciones | Tubería única in situ | Doble tubería in situ |

|---|---|---|

| Eficacia de filtración | ≥99,99% a 0,3μm | ≥99,99% por etapa a 0,3μm |

| Resistencia a la presión | ±2500Pa (10 minutos) | ±2500Pa (10 minutos) |

| Estanqueidad | ≤0,1% fuga/minuto a 1000Pa | ≤0,05% fuga/minuto a 1000Pa |

| Resistencia inicial | ≤250Pa a volumen nominal | ≤300Pa por etapa |

| Materiales | SS304/316L, totalmente soldado | SS304/316L, totalmente soldado |

| Capacidad de ensayo | Detección manual por escáner | Escaneado automático por etapas |

Funciones de integración y compatibilidad

Los modernos sistemas HEPA para tuberías in situ se adaptan a diversas configuraciones de instalación. Las opciones de montaje en techo y en pared lateral proporcionan flexibilidad para entornos con limitaciones de espacio. El diseño de interfaz centralizada permite la integración con los sistemas de gestión de instalaciones existentes, al tiempo que mantiene una capacidad operativa independiente.

Control y validación del rendimiento

La monitorización de la presión diferencial integrada proporciona una indicación continua del rendimiento. Los sistemas integrados de detección por barrido cumplen los requisitos de la norma IEST RP-CC-001.4 para filtros HEPA de flujo laminar y de grado biológico, lo que permite verificar la conformidad sin necesidad de equipos de prueba externos.

| Métrica de rendimiento | Gama estándar | Ventaja de la doble configuración |

|---|---|---|

| Tiempo de funcionamiento | 85-90% | 99%+ |

| Frecuencia de las pruebas | Parada semanal obligatoria | Pruebas continuas en línea |

| Ventanas de mantenimiento | 4-8 horas | 30-60 minutos |

| Riesgo de contaminación | Medio (exposición durante los cambios) | Mínimo (operaciones selladas) |

Resultados de la aplicación en el mundo real

Resultados de las instalaciones de fabricación farmacéutica

Un fabricante de dispositivos médicos que instaló 1.000 filtros HEPA eFRM MEGAcel II obtuvo resultados notables. El proceso de instalación se completó en 12 días sin que se produjeran daños en los filtros durante su manipulación e instalación. Y lo que es más significativo, la instalación logró una tasa de éxito de 100% en filtros con 0% de incidentes de fallo durante el primer periodo operativo, en comparación con las instalaciones anteriores de filtros de vidrio que requerían mantener un inventario de repuesto de 10% debido a daños durante la manipulación.

La implantación aportó ventajas operativas adicionales más allá de la fiabilidad. La instalación redujo las compuertas de entrada de aire fresco de 100% a 20% abiertas, lo que redujo significativamente la carga del sistema HVAC y prolongó la vida útil de los equipos. El ahorro energético se materializó a través de múltiples vías, como la reducción de los requisitos de caída de presión y la mejora de la estabilidad del sistema.

Integración del laboratorio de bioprocesamiento

Las instalaciones de investigación que aplican la tecnología de filtración in situ informan de mejoras sustanciales en la eficiencia operativa. Una de ellas redujo el tiempo de inactividad de certificación en más de 60% gracias a sensores fotométricos integrados que realizan pruebas de integridad automatizadas durante las pausas operativas, eliminando la necesidad de equipos especializados de generación de aerosoles y protocolos de pruebas externos.

Aplicaciones de laboratorio de bioseguridad

Las instalaciones BSL-3 y BSL-4 que utilizan sistemas HEPA de doble tubería in situ para el tratamiento de aguas residuales informan de perfiles de seguridad mejorados y una gestión del cumplimiento simplificada. La capacidad de realizar la detección de fugas y la desinfección sin rotura de la contención reduce los riesgos de exposición de los operarios al tiempo que mantiene los requisitos de cumplimiento normativo.

▶ Analice sus requisitos específicos ◀

Estrategia de aplicación y marco de apoyo

Calendario típico de aplicación

La mayoría de las instalaciones siguen un proceso de implantación estructurado de 4 a 6 semanas. La evaluación y planificación iniciales ocupan la primera semana, incluidos el análisis espacial y la planificación de la integración. La adquisición y puesta en marcha de los equipos requiere de 2 a 3 semanas, en función de los requisitos de personalización. La instalación y puesta en marcha suelen completarse en 5-7 días para las configuraciones estándar.

Consideraciones sobre la integración

El éxito de la implantación exige prestar especial atención a la compatibilidad de la infraestructura existente. La mayoría de los sistemas de filtración in situ se adaptan a las conexiones estándar de los biorreactores, pero la verificación de las dimensiones e interfaces específicas resulta esencial antes de la adquisición. La integración del sistema de control suele requerir apoyo informático, sobre todo en el caso de los sistemas que incorporan funciones de registro de datos o conectividad en red.

Formación y desarrollo de competencias

Aunque el funcionamiento básico sigue siendo sencillo, el desarrollo de conocimientos de optimización requiere programas de formación exhaustivos. Los fabricantes suelen proporcionar especialistas en aplicaciones para la configuración inicial y el desarrollo de protocolos. Este apoyo resulta inestimable para establecer procedimientos específicos de la aplicación y resolver los problemas iniciales.

Requisitos de validación

Los entornos GMP requieren protocolos de validación específicos. Aunque la filtración in situ puede simplificar algunos aspectos de la validación al eliminar los pasos de transferencia, la tecnología integrada puede requerir enfoques de validación revisados. Una consulta temprana con el personal de control de calidad garantiza una documentación adecuada desde el principio de la aplicación.

| Fase de aplicación | Duración | Actividades principales | Requisitos de apoyo |

|---|---|---|---|

| Evaluación | 1 semana | Estudio del emplazamiento, verificación de la compatibilidad | Consulta técnica |

| Adquisiciones | 2-3 semanas | Personalización de equipos, puesta en escena | Gestión de proyectos |

| Instalación | 5-7 días | Instalación física, integración | Técnicos certificados |

| Puesta en servicio | 3-5 días | Pruebas, calibración, validación | Especialistas en aplicaciones |

| Formación | 1-2 semanas | Operaciones, mantenimiento, optimización | Equipo de formación técnica |

▶ Programar la consulta de aplicación ◀

Preguntas frecuentes

¿Cómo se comparan las capacidades de las pruebas in situ con los métodos tradicionales de parada?

Las pruebas in situ eliminan las paradas de 4-8 horas que suelen ser necesarias para verificar la integridad de los filtros HEPA. Los sistemas de escaneado integrados cumplen la norma ISO 14644-3 y permiten realizar las pruebas durante las pausas operativas en lugar de durante la parada completa del sistema. Este enfoque reduce el tiempo de inactividad relacionado con las pruebas en 80-90%, al tiempo que mantiene el cumplimiento de los requisitos normativos.

¿Qué ventajas de mantenimiento aportan las configuraciones dobles in situ?

Las configuraciones dobles permiten el mantenimiento de una etapa de filtración mientras se mantiene el funcionamiento de la etapa secundaria. Este enfoque elimina prácticamente el tiempo de inactividad relacionado con el mantenimiento, al tiempo que garantiza una protección continua. Los procedimientos de sustitución de filtros pueden programarse durante las pausas normales de funcionamiento en lugar de requerir periodos de inactividad específicos.

¿Cómo abordan estos sistemas los requisitos de biocontención?

El diseño de interfaz centralizada minimiza los riesgos de contaminación durante las operaciones rutinarias. Todas las funciones de prueba, desinfección y mantenimiento operan a través de interfaces selladas, manteniendo la integridad de la contención a lo largo de los ciclos operativos y de mantenimiento. Este enfoque resulta especialmente valioso en entornos BSL-3 y BSL-4, en los que deben minimizarse los riesgos de rotura de la contención.

¿Cuáles son los plazos típicos de retorno de la inversión?

La mayoría de las instalaciones obtienen la rentabilidad de la inversión en un plazo de 12 a 18 meses gracias a la reducción del tiempo de inactividad, la disminución de los costes de mantenimiento y la mejora de la eficacia operativa. El ahorro energético derivado de la reducción de los requisitos de caída de presión aporta un valor adicional, ya que algunas implantaciones consiguen reducciones de 40% en el consumo energético relacionado con la filtración.

¿Cómo se comparan los costes de implantación con las instalaciones HEPA tradicionales?

Aunque los costes iniciales de los equipos suelen ser 20-30% superiores a los de los sistemas convencionales, la reducción de los costes operativos y la mejora de la fiabilidad suponen un ahorro neto en el primer año de funcionamiento. La eliminación de los costes de parada relacionados con las pruebas justifica por sí sola la inversión en la implantación.

▶ Conectar con el equipo técnico ◀

Posición en el mercado y panorama tecnológico

| Categoría de la solución | Coste inicial | Eficiencia operativa | Requisitos de mantenimiento | Apoyo al cumplimiento |

|---|---|---|---|---|

| HEPA tradicional | Bajo | 75-85% | Alto (apagado necesario) | Verificación manual |

| Estándar In Situ | Medio | 90-95% | Media (tiempo de inactividad reducido) | Pruebas automatizadas |

| Doble in situ | Alta | 95-99% | Bajo (funcionamiento redundante) | Verificación continua |

| Soluciones a medida | Variable | Variable | Variable | Aplicación específica |

Diferenciación competitiva

El mercado de filtros HEPA in situ cuenta con varias empresas consolidadas, cada una de ellas con puntos fuertes específicos. American Air Filter Company (AAF) se centra en aplicaciones de salas blancas a gran escala, mientras que Camfil hace hincapié en soluciones para los sectores sanitario y nuclear. W.L. Gore & Associates está especializada en el control de emisiones industriales de gran volumen.

El enfoque de QUALIA se diferencia por sus asociaciones tecnológicas europeas integradas y su atención especializada a las aplicaciones de bioprocesamiento. El énfasis en el cumplimiento de las normas BSL-3/BSL-4 y en las aplicaciones de tratamiento de aguas residuales se dirige a segmentos específicos del mercado en los que las soluciones convencionales resultan inadecuadas.

Evolución del mercado y tendencias del sector

El mercado mundial de filtros HEPA sigue en expansión, con previsiones que indican un crecimiento de 3.890 millones de USD en 2024 a 6.130 millones de USD en 2033. Este crecimiento refleja la creciente concienciación sobre los requisitos de calidad del aire y la expansión de las actividades de bioprocesamiento, especialmente en los sectores farmacéutico y biotecnológico.

Criterios de selección de los equipos de contratación

Para seleccionar con éxito un sistema es necesario sopesar varios factores: los costes de inversión iniciales, el aumento de la eficacia operativa, los requisitos de mantenimiento y las capacidades de apoyo al cumplimiento de la normativa. Las organizaciones deben evaluar el coste total de propiedad en periodos de 3 a 5 años, en lugar de centrarse únicamente en los costes de adquisición.

El factor de selección más crítico suele ser la escalabilidad a largo plazo y la capacidad de soporte. A medida que evolucionan los requisitos de bioprocesamiento y cambian las normas reglamentarias, los sistemas deben adaptarse a las modificaciones y actualizaciones sin necesidad de sustituirlos por completo.

Para las instalaciones que manipulan materiales peligrosos o que operan bajo estrictos requisitos normativos, la mejora del perfil de seguridad y la simplificación de la gestión de la conformidad de los sistemas in situ suelen superar las consideraciones de coste iniciales. La capacidad de mantener las operaciones al tiempo que se garantiza la seguridad y el cumplimiento de la normativa aporta un valor que va mucho más allá de los cálculos tradicionales de coste-beneficio.

QUALIA Bio-Tech sigue avanzando en la tecnología de filtración in situ mediante asociaciones de investigación continuas y la integración de los comentarios de los clientes, garantizando que estos sistemas evolucionen con los cambiantes requisitos de la industria y los nuevos retos del bioprocesamiento.

Contenidos relacionados:

- Filtración in situ o ex situ: ¿Cuál es la mejor opción para usted?

- Filtración in situ frente a filtración por lotes: Una comparación

- Optimización de los procesos biotecnológicos con la filtración in situ

- Aumente la productividad: Eficacia de la filtración in situ

- Guía definitiva para seleccionar filtros in situ

- La guía definitiva de los sistemas de filtración in situ

- 5 estrategias para ampliar los sistemas de filtración in situ

- 5 formas en que la filtración in situ mejora la seguridad de los procesos

- Las 5 principales aplicaciones industriales de la filtración in situ